|

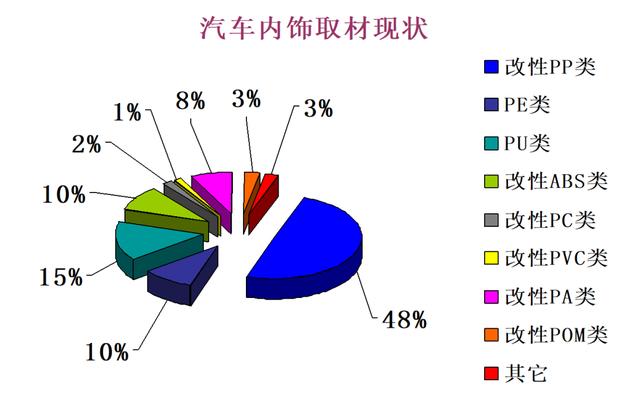

SpaceX载人龙飞船成功与国际空间站对接,将美国宇航局(NASA)两名宇航员送上了轨道前哨,他们的到来标志着SpaceX首次载人任务取得了又一个重要里程碑。 还记得在2018年2月7日,SpaceX全世界现役运力最强的重型运载火箭——“重型猎鹰”(Falcon Heavy)火箭首飞成功,和火箭一同上太空的还有一辆特斯拉跑车。 特斯拉真的飘了。 特斯拉为了达到轻量化,大量运用了通用塑料和工程塑料。在我国,塑料件约占汽车自重的7%~10%,举例来说,在轿车和轻型车中,CA7220小红旗轿车中的塑料用量为88.33kg,上海桑塔纳为67.2kg,奥迪为89.98kg,富康为81.5kg,依维柯0041则为144.5kg;在重型车中,斯太尔1491为 82.25kg,斯太尔王为120.5kg,HOWO轻卡约为50~70kg。 据有关部门统计,我国汽车用塑料的品种按用量排列依次为PP、PVC、PU、ABS、FRP、PA、PC等。

今天就让我们来跟着特斯拉来看看仪表板是怎么造出来的。 Here We Go! 在汽车中,仪表板是集安全性、功能性、舒适性与装饰性于一身的部件。首先,它需要有一定的刚性以支撑其零件在高速和振动的状态下保证正常工作;同时又需要有较好的吸能性使其在发生意外时减少外力对正、副驾驶员的冲击。针对不同仪表板,涉及的工艺及流程也有较大差异,可归纳为以下几种: 1、硬塑仪表板 (注塑):注塑(仪表板本体等零件)→ 焊接(主要零件,如需要) → 装配(相关零件); 2、半硬仪表板 (阳模吸塑):注塑/压制(仪表板骨架)→ 吸塑(表皮与骨架) → 切割(孔及边)→ 装配(相关零件); 3、搪塑发泡仪表板:注塑(仪表板骨架等零件)→真空成型/搪塑(表皮)→ 发泡(泡沫层)→ 切割(边、孔等)→ 焊接(主要零件,如需要)→ 装配(相关零件); 4、阴模成型仪表板 (阴模成型及表皮压纹):注塑(仪表板骨架等零件)→真空成型/吸塑(表皮压纹) → 发泡(泡沫层)→ 切割(边、孔等)→ 焊接(主要零件,如需要)→ 装配(相关零件); 5、聚氨酯(PU)喷涂成型仪表板:注塑(仪表板骨架等零件)→PU喷涂 → 发泡(泡沫层)→ 切割(边、孔等)→ 焊接(主要零件,如需要)→ 装配(相关零件); 注塑工艺及材料 注塑成型的产品、设备及模具: 产品------全塑仪表板或发泡仪表板骨架; 设备-----大型注塑机(合模力2000吨以上-3000吨); 模具----按照产品质量要求、寿命要求、设备及材料工艺要求开发的模具; 加工工艺 1) 高压注塑工艺 材料经螺杆加热后注入闭合的模具,冷却定型后开模取出。

2) 低压注塑工艺 材料经螺杆加热后注入微闭合的模具,模具二次闭合加压,冷却定型后开模取出。低压注塑工艺主要用于生产表面有装饰面料(织物/表皮)的产品----ABC柱,门板上饰板、仪表板上饰板----产品形变较小。 优点:1、成型效率高;2、面料与骨架不用胶粘剂; 缺点:设备模具工装成本高---相对于高压注塑模;面料成本高---相对于二次复合工艺的材料(即包复工艺)。 3)阳模吸塑成型工艺 阳模真空吸塑表皮-----将表面已有花纹的片材进行加热,当表皮达到拉伸成型温度要求时,上升阳模,使加热表皮与阳模形成直空腔,开启阳模真空抽吸系统,使表皮紧贴于阳模表面,冷却后脱模,制得定型的表皮,成型表皮即可转入下道发泡成型工序。 阳模真空吸塑表皮的优点是: 1)模具投资小,寿命长; 2)生产效率高; 3)设备投资只有搪塑设备的 1/3---1/4。 阳模真空吸塑表皮的缺点是: 1) 由于表面花纹是预制的,花纹损失随着表皮的拉伸度增大而增大。当拉伸较大时,细皮纹就会使皮纹消失,粗皮纹会淡化形成明显的视觉差,影响美观。 2) 由于阳模真空成型的工艺特征,决定了阳模吸塑加工对产品阴阳角尺寸的局限性,一般R角都要设计在R1.5以上,给产品外观设计带来了局限。 搪塑工艺简介 搪塑表皮----搪塑表皮的制造过程是: ①在搪塑机的加热工位---带有表面花纹的搪塑模具被加热到搪塑表皮的成型温度; ②在上粉工位----粉箱与搪塑模扣合,使之按设定的程序进行旋转,将粉料熔化粘附于模具表面达到一定厚度后,脱开粉箱; ③在塑化工位-----模具外表面继续被加热,内表面的搪塑表皮被塑化烧结; ④在冷却工位-----模具外表面经过冷却水喷淋,使模具快速冷却; ⑤在取皮工位-----成型的表皮被人工从模具内表面脱开。 搪塑表皮的优点: 1)由于搪塑表皮的表面花纹是在表皮成型过程中形成的,因此花纹面的一致性好; 2)在产品设计上只要照顾到模具的局部加热性,模具可以做成较深的凹陷,甚至做成一定的负角。使得产品造型设计的裕度更大; 3)材料成本相对较低。 搪塑表皮的缺点是: 1) 模具投资大,寿命短(一般模具的质量保证只有 20000只表皮的寿命); 2) 设备投资大; 3) 模具需要不断地清理,辅助工时耗用多。 搪塑制品质量控制: 1、搪塑皮表面外观要求:表面清洁、完整,无流痕,皮纹均匀一致;颜色与标样比对无明显差异; 2、重量控制在标准值±5%; 3、在规定位置标上标识,标识内容包括日期班次张数,清晰可见,可追溯; 4、表皮存放在本体骨架上,表皮叠放不超过4只,放有表皮的骨架存放到周转车上;

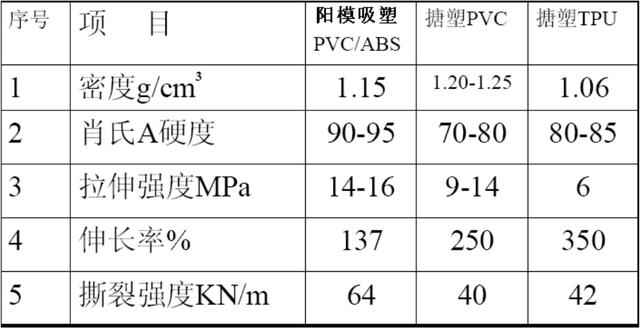

搪塑表皮和阳模吸塑表皮比较

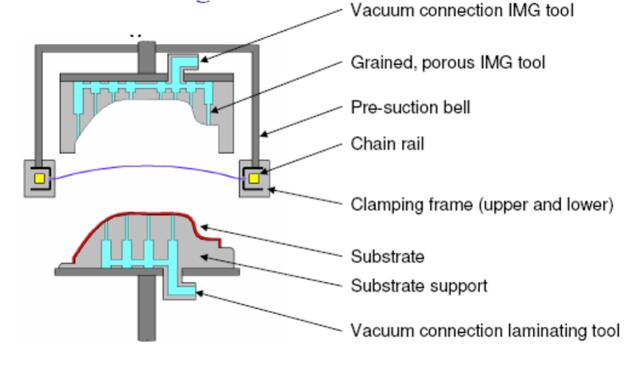

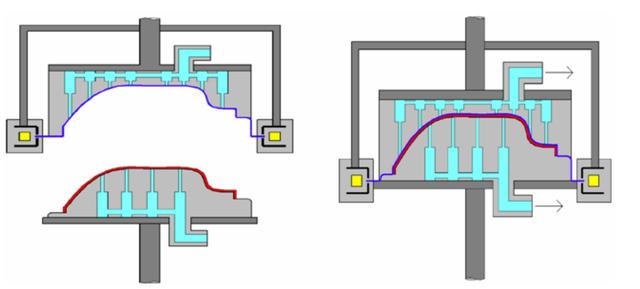

搪塑表皮和阳模吸塑表皮性能比较: 阴模吸塑成型工艺 阴模吸塑成型技术是阳模真空吸塑与搪塑技术的有机的结合,它是一种模热成型技术。热的不带皮纹的片材(0.8mm表皮TPO+2.0mm 泡沫)被放置在发泡层与阴模的型腔之间,通过真空吸附使片材与模具型腔(模具型腔已制作皮纹)接触成型,由于冷却时片材收缩离开与发泡层吸覆贴合成型。 此种工艺和传统的成型和复合工艺相比较的话, 不会出现皮纹拉伸变形现象, 而且可以在一个零件上实现不同的皮纹形式, 皮纹均匀清晰手感好,与搪塑效果相当。

阴模成型产品 阴模成型优点: ①表面花纹效果接近搪塑; ②模具寿命比搪塑提高3-6倍; ③生产效率高; 阴模成型缺点: ① 材料利用率低; ②设备要求高; ③模具的一次投入高;

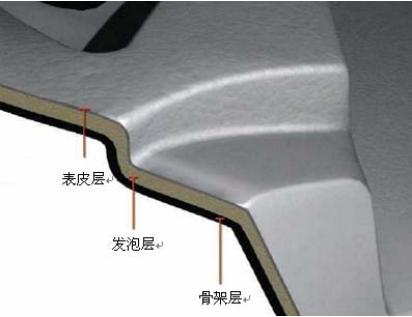

阴模成型产品结构

阴模成型工艺流程简示图 阴模成型仪表板和门护板在设计时应注意: 1、小于1mm的R角没有办法加工 2、设计的自由度不高 3、多种颜色的使用受到限制 4、模具制作成本比搪塑底,皮纹制作时间长(阴模成型仪表板需要投入模具、检具和周边辅助台架工装费用大约 1000万元人民币,由于国内没有成熟的阴模和发泡模具设计制造能力,所以需要日本或德国专业公司设计制造。) 5、注意表皮与出风口和其他部件间的装配机构、顺序、间隙。注意骨架和发泡层产品的脱模,注意骨架与空调风道装配和焊接方式。

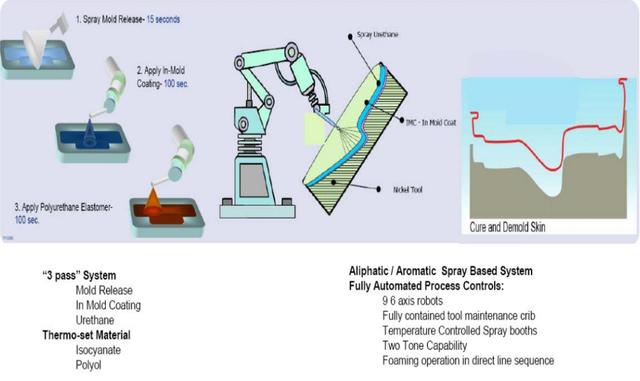

阴模成型设备、模具及皮纹 聚氨酯喷涂工艺 聚氨酯(PU)喷涂工艺是近几年迅速发展起来的一种新工艺,相对搪塑工艺而言有许多优点。比如:可实现双色仪表板表面,使得造型设计更灵活,设备也相对简单,能源消耗大大减少,尤其是近几年PU粉状原材料的降价,使得利于回收的PU表皮价格有可能与传统的PVC搪塑表皮竞争。 制作PU喷涂的仪表板表皮的主要工艺如下: 在模具上喷脱模剂→ 喷漆(颜色)→喷PU原料形成表皮(由机械手控制在不同地方的厚薄)→冷却→ 取出表皮

聚氨酯喷涂工艺 发泡与切割工艺 除了表皮制造工艺与搪塑不同以外,阴模成型和PU喷涂在制作仪表板后续工艺上(如发泡等)与搪塑都是相同的。发泡工艺是将聚醚和异氰酸酯充分混合后,注入模具中的表皮与骨架中间,交联固化,在其间形成具有要求形状泡沫的加工工艺。该泡沫既连接了表皮与骨架,又大大改善零件的手感。该工艺是软质仪表板生产的必须工艺。

|  ||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )

||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )