|

热熟化模塑软泡的主要原料是相对分子质量3000到3500的聚醚三元醇及TDI 80/20。然而,在生产高硬度制品时,常用相对分子质量为5000的活性聚醚和TDI 65/35。为了调整制品的硬度,也可以使用多官能团起始剂(如季戊四醇)或二官能团起始剂(如乙二醇、丙二醇)的聚醚多元醇或混合起始剂的聚醚多元醇与聚酯三元醇复配使用。 在热熟化模塑制品中一般使用水和异氰酸酯反应放出的C02作为发泡剂,100份聚醚多元醇的水用量多在4份以内,常用量为2.5~3.5份。有时为了降低密度计硬度也可加入适量的物理发泡剂(二氯甲烷或HCFC-141b)。辅助发泡剂能改善膨胀泡沫的流动性、稳定性和开孔率,得到密度和硬度较低而弹性较高的模塑制品。和块料泡沫生产一样,热模塑制品在配方调整时也必需注意聚合和发气反应的平衡,使得到的泡沫体具有开孔结构,配方调整原则也和块料相仿。热熟化泡沫所具有模具由钢板、铝板或铸铝制成,一般来说,钢或铸铝制成的模具更为人们所欢迎。热模塑中模具使用率是比较低的,初期热模塑生产周期大40min,制品脱模后在110℃下要熟化2h。今天热模塑生产周期已缩短至20~40min。如果模具烘道温度提高到250~300℃,其脱模周期还可缩短到10min,但当温度提高到250℃以上时,泡沫容易氧化并变色,热量浪费也很大。常用的温度为150℃至230℃,脱模时间仅12min,模具循环周期20~35min。

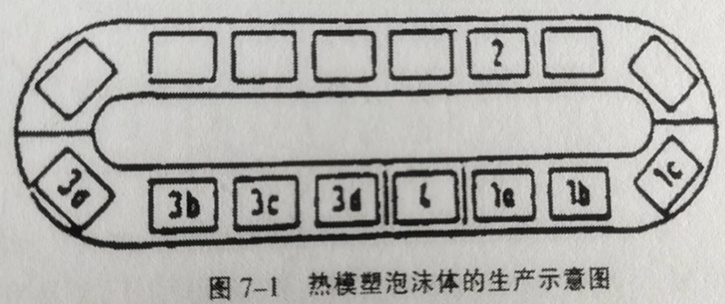

典型的热模塑制品生产线见图7.1所示。从图中可以看出,生产模塑软泡时,必须先将模具清理干净,喷涂上脱模剂(工位3c~3d),通过水浴或空气浴冷却区(工位4)将模具温度冷却到注模时的30~40℃,泡沫的内置嵌件在预备浇注位(工位1a)插入,在敞模中浇入反应混合物(工位1b),锁紧脱模,取出泡沫制品(工位3a),清理模具,然后进入下一个操作循环。用于热模塑软泡的脱模剂,一般是高熔点微晶蛄。蜡分散在水相中,可用喷枪喷涂在模腔表面上。由于模具是刚从100℃(通常在150~230℃)以上的烘道内输送出来的,模温一般在100℃以上。因此,足可将水分蒸发掉,在模腔表面留下薄薄的一层蜡,可起到良好的脱模效果,国内还有一种有机硅类半永久性脱模剂销售,它在90℃下会发生一定的聚合反应,在模腔表面形成一定强度的薄膜,经一次喷涂后,可多次脱模。在喷涂脱模之后,需将模具温度调节到30~40℃,模温对发泡速度和泡沫最终性能有很大影响,模具冷却一般用冷空气进行,也可以喷晒冷水。泡沫熟化在烘道内进行,泡沫表面在100~120℃时,可满足熟化的要求,而热量浪费又较少。模具停留时间约10~15min,加上脱模及为下ー个生产周期准备模具及冷却,共需约10~15min,因此整个生产周期约为20~30min。

典型的热模塑制品生产线见图7.1所示。从图中可以看出,生产模塑软泡时,必须先将模具清理干净,喷涂上脱模剂(工位3c~3d),通过水浴或空气浴冷却区(工位4)将模具温度冷却到注模时的30~40℃,泡沫的内置嵌件在预备浇注位(工位1a)插入,在敞模中浇入反应混合物(工位1b),锁紧脱模,取出泡沫制品(工位3a),清理模具,然后进入下一个操作循环。用于热模塑软泡的脱模剂,一般是高熔点微晶蛄。蜡分散在水相中,可用喷枪喷涂在模腔表面上。由于模具是刚从100℃(通常在150~230℃)以上的烘道内输送出来的,模温一般在100℃以上。因此,足可将水分蒸发掉,在模腔表面留下薄薄的一层蜡,可起到良好的脱模效果,国内还有一种有机硅类半永久性脱模剂销售,它在90℃下会发生一定的聚合反应,在模腔表面形成一定强度的薄膜,经一次喷涂后,可多次脱模。在喷涂脱模之后,需将模具温度调节到30~40℃,模温对发泡速度和泡沫最终性能有很大影响,模具冷却一般用冷空气进行,也可以喷晒冷水。泡沫熟化在烘道内进行,泡沫表面在100~120℃时,可满足熟化的要求,而热量浪费又较少。模具停留时间约10~15min,加上脱模及为下ー个生产周期准备模具及冷却,共需约10~15min,因此整个生产周期约为20~30min。

|  ||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )

||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )