|

|

第三节聚氨酯合成的主要反应

在聚氨酯合成中,主要使用的异氰酸酯是甲苯二异氰酸酯(TDD,4,4-二苯基甲烷二异氰酸酯(MD1)、六亚甲基二异氰酸酯(HD)、1,5-萘二异氰酸酯(NDD、异佛尔酮二异氰酸酯(IPDI)、多亚甲基多苯基多异氯氧酸酯(PAPI)等,主要使用的含活泼氢的化合物是醇类、酚类、胺类、羧酸类以及水等。随着对聚氨酯材料研发工作的不断深化,除新的异氰酸酯品种增加外,也推出了许多新的含活泼氢化合物,使制备聚氨酯的基础原料来源更加广泛,聚氨酯材料的变化更加多种多样。

一、异氰酸酯与醇类的反应

含活泼氢的醇类化合物可分为分子量相对较大的聚醇低聚物和小分子的醇类化合物,它们所含的羟基与异氰酸酯进行亲核加成反应,生成氨基甲酸酯基团,这是聚氨酯化学中最基本的化学反应在聚氨酯工业中,大量使用了分子量相对较大的端羟基聚醇低聚物,如分子量800~6000的聚酯、聚醚、聚己内酯、聚丁二烯等低聚物,利用它们与异氰酸反应生成氨基甲酸酯基团及由多个碳碳链构成的柔性链段:

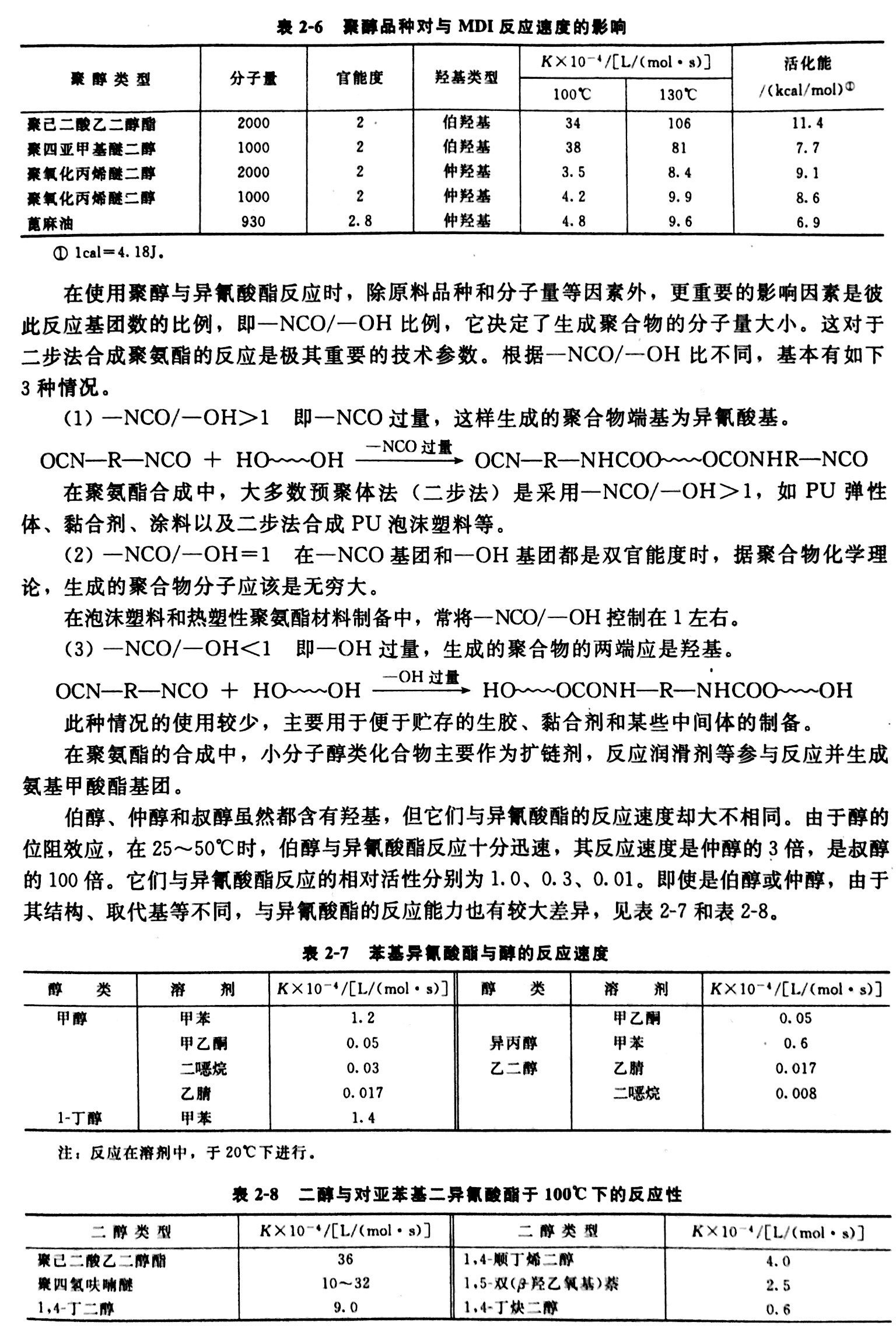

根据研究得知:氨基甲酸酯基团是内聚能较大的特性基团,空间体积较大,在聚合物中柔性链段具有硬链段特征。而由碳碳链作为主链的聚醇,具有较强的挠曲作用,成为聚合物的软链段,聚氨酯实际上就是由刚性基团(链段)和软链段构成的嵌段共聚物。显然,使用分子量较大的聚醇,将会使聚合物刚链段比例下降、刚性基团间隔增加。在实际合成中,应根据产品不同性能要求和应用场合,选择不同分子量的聚醇品种。以聚氨酯橡胶(PUR)为例,表2-4、表2-5为不同分子量的聚醇对PUR性能的影响。表2-6为不同分子量的聚醇品种对与MDI反应速度的影响。

反应体系的酸碱度,尤其是碱性催化剂对醇与异氰酸酯的反应有极大影响。碱性介质和碱性催化剂能促进反应,见表2-9。

二、异氰酸酯与苯酚的反应

异氰酸酯和酚的反应情况与醇相似,但由于苯环的吸电作用,使酚的羟基中的氧原子电子云密度下降,使反应活性下降,它与异氰酸酯的反应是可逆的,在一定条件它可与异氰酸酯的活性基团一NCO反应并生成在常温下稳定的产物,但当它受到较高温度影响时,该反应将会向左移动,在聚氨酯工业中,人们经常利用这种可逆反应,制备封闭型异氰酸酯衍生物而大量应用于单组分聚氨酯黏合剂、涂料、弹性体等产品的合成中。

三、异氰酸酯与水的反应

异氰酸酯与水的反应是聚氨酯合成工艺中极其重要的反应。其反应首先将生成不稳定的氨基甲酸,然后立即分解生成胺和二氧化碳气体,生成的胺在过量的异氰酸酯存在下,进步反应并生成脲。

根据测定和计算:反应1g水将会消耗约10gTD或约14gMDI,同时,消耗1mol水将会产生22.4LCO2气体(标准状态)。

基于水与异氰酸酯反应产生二氧化碳的特性,在聚氨酯泡沫塑料的合成中,水被作为最廉价的化学发泡剂。虽然由于该反应放热量大。为避免产生的泡沫体烧芯,自燃,需严格限制水的含量要低于4%;虽然,由于该反应会因用量过多,导致生成的脲基含量高,造成泡沫体手感发硬等缺点,但随着氯氟烃类发泡剂的禁用和对聚氨酯材料研究的深入,使用全水发泡技术的推广以及软化剂等配合剂的开发,水作为最廉价的化学发泡剂,在聚氨酯泡沫塑料的制备中又重新焕发出勃勃生机。

在许多不希望出现泡沫气穴的其他聚氨酯制品,水是有害的,例如聚氨酯橡胶、涂料、纤维等制品的合成过程中,都不希望因原料、溶剂、各种配合剂,甚至潮湿空气中的水分子与异氰酸酯发生产生CO2的反应,对中间体和制品产生不良影响。因此,在这类制品的生产过程,对原材料及空气湿度都有较严格的要求,以确保产品质量。

|

|

||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )

||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )