|

一条汽车座椅海绵生产线的构建之初,试生产是发现问题和解决问题的必经步骤,在生产调顺后的后续生产,也可能因为原料变动、气温变化、工艺调整等因素导致问题频出。通过观察高回弹泡沫制品的表面问题,可以初步判断部分问题所在。 本篇诊断指南,总结了笔者从业多年的一些经验,范围覆盖不算全面,分析也不一定完全正确,旨在能为座椅海绵现场工艺人员及相关原料供应商提供一些建议性帮助,就已足矣。

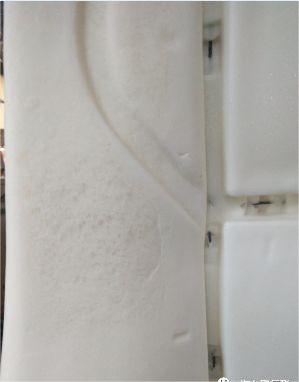

1.表面起反应

| 可能原因 | 解决方法 | 模具表面受污染 | 清洗模具验证 | 原料受污染 | 更换原料验证 | 脱模剂不适用 | 更换脱模剂 | 脱模剂受污染 | 更换新批次脱模剂 |

2.烧泡

| 可能原因 | 解决方法 | 局部模温过高 | 降低模温;局部涂刷红蜡保护 | 喷涂到模具表面的脱模剂有效成分偏低 | 检查脱模剂使用前是否搅拌均匀;脱模剂流量是否足够;喷涂手法是否正确 | 脱模剂不适用 | 更换脱模剂 |

3.消泡

| 可能原因 | 解决方法 | 模具表面有液体 | 清理模具 | 脱模剂未干燥充分 | 增加吹干工序;调大喷涂雾化;适当提升模温;优化喷涂手法;更换挥发更快的脱模剂 | 白蜡用量过多或局部不均匀 | 减少局部白蜡用量;更加均匀涂刷白蜡 | 压缩空气含水分过高 | 排空空压机水分 |

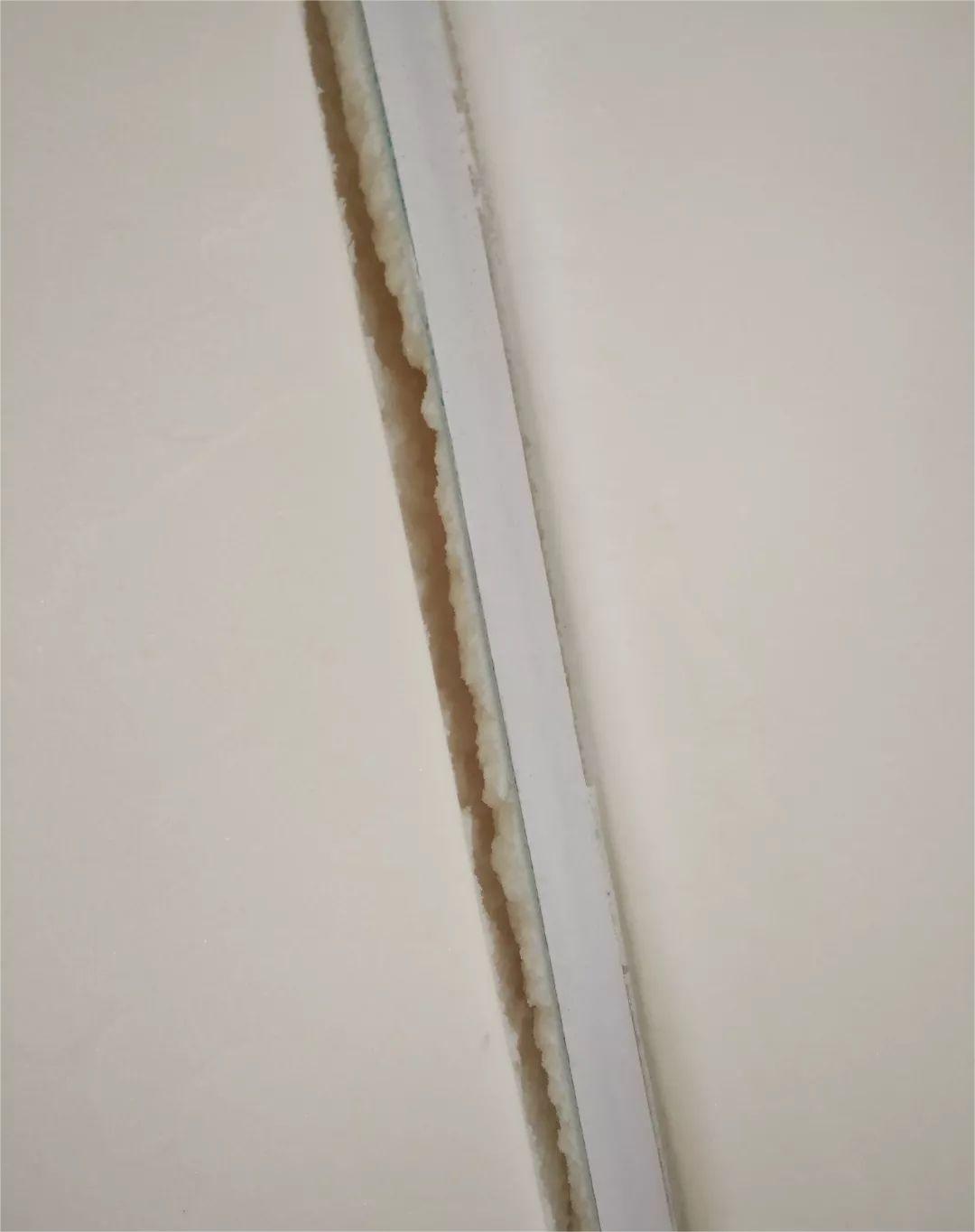

4.撕裂

| 可能原因 | 解决方法 | 取模手法不正确 | 纠正取模手法 | 脱模剂脱模力不足 | 加大脱模剂流量;局部补涂白蜡;局部加强脱模剂喷涂;更换脱模剂 | 泡沫熟化程度不够 | 适当提升模温;适当减慢生产线转速;优化发泡配方 | 模具开模方式不对 | 联系模具厂家 | 模具结垢厚导致脱模力下降 | 清理模具 | 模温太低 | 升高模温 |

5.胀裂

| 可能原因 | 解决方法 | 泡沫胀气 | 加大开孔硅油用量或比例;调整发泡和凝胶催化剂比例和用量;适当采用开孔剂 | 脱模剂不适用 | 选择开孔性更好的脱模剂 |

6.粘下蜡垢

| 可能原因 | 解决方法 | 模具蜡垢太厚 | 清理模具 | 脱模剂脱模力下降 | 清理模具;更换脱模剂

| 模温太低 | 提升模温 |

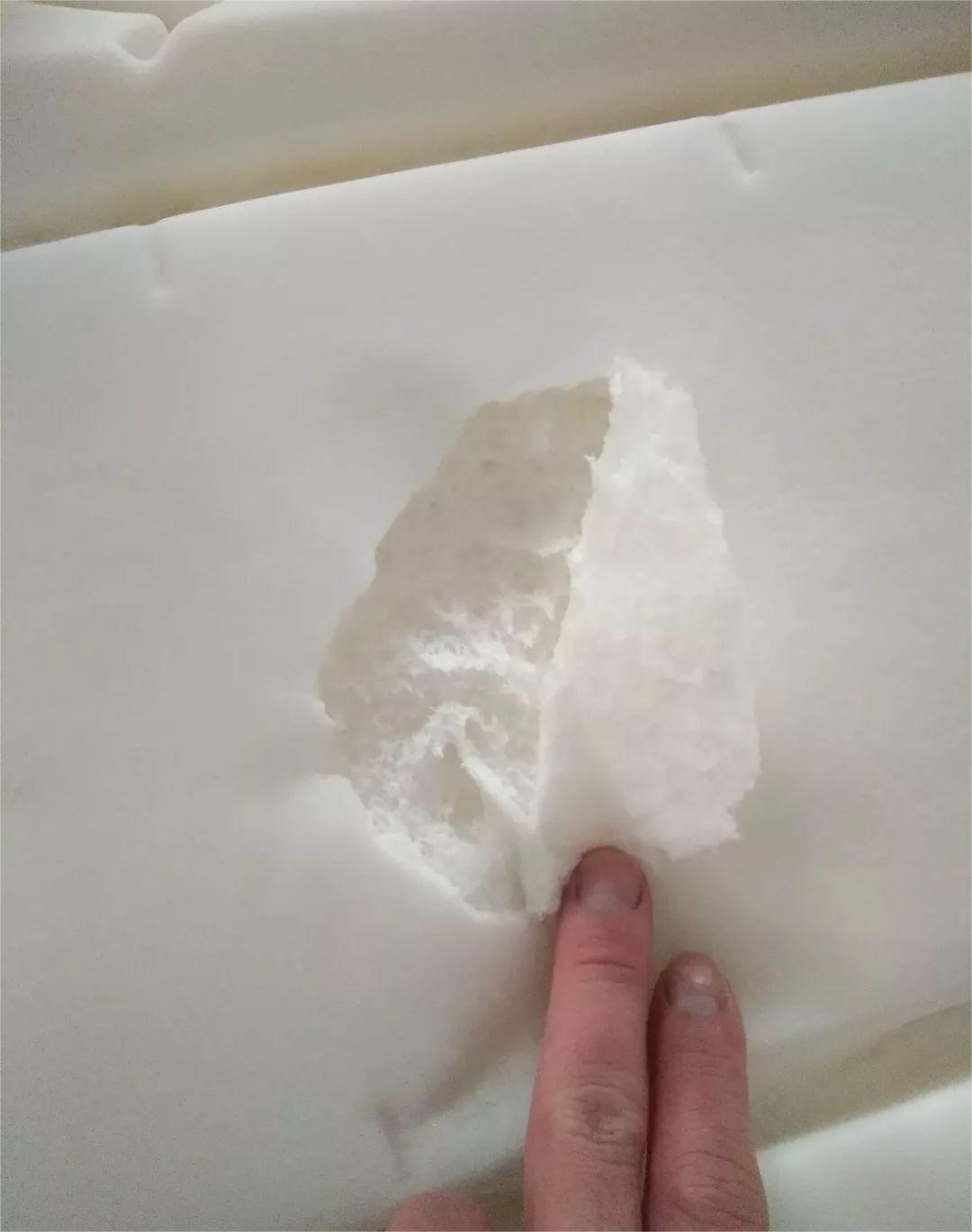

7.局部塌泡(皮下粗糙)

| 可能原因 | 解决方法 | 催化剂问题 | 加大凝胶型催化剂的用量;更换强凝胶型催化剂 | 硅油问题 | 加大稳定性硅油用量;更换高活性硅油 | 开孔剂问题 | 降低开孔剂用量 | 交联剂问题 | 加大交联剂用量 |

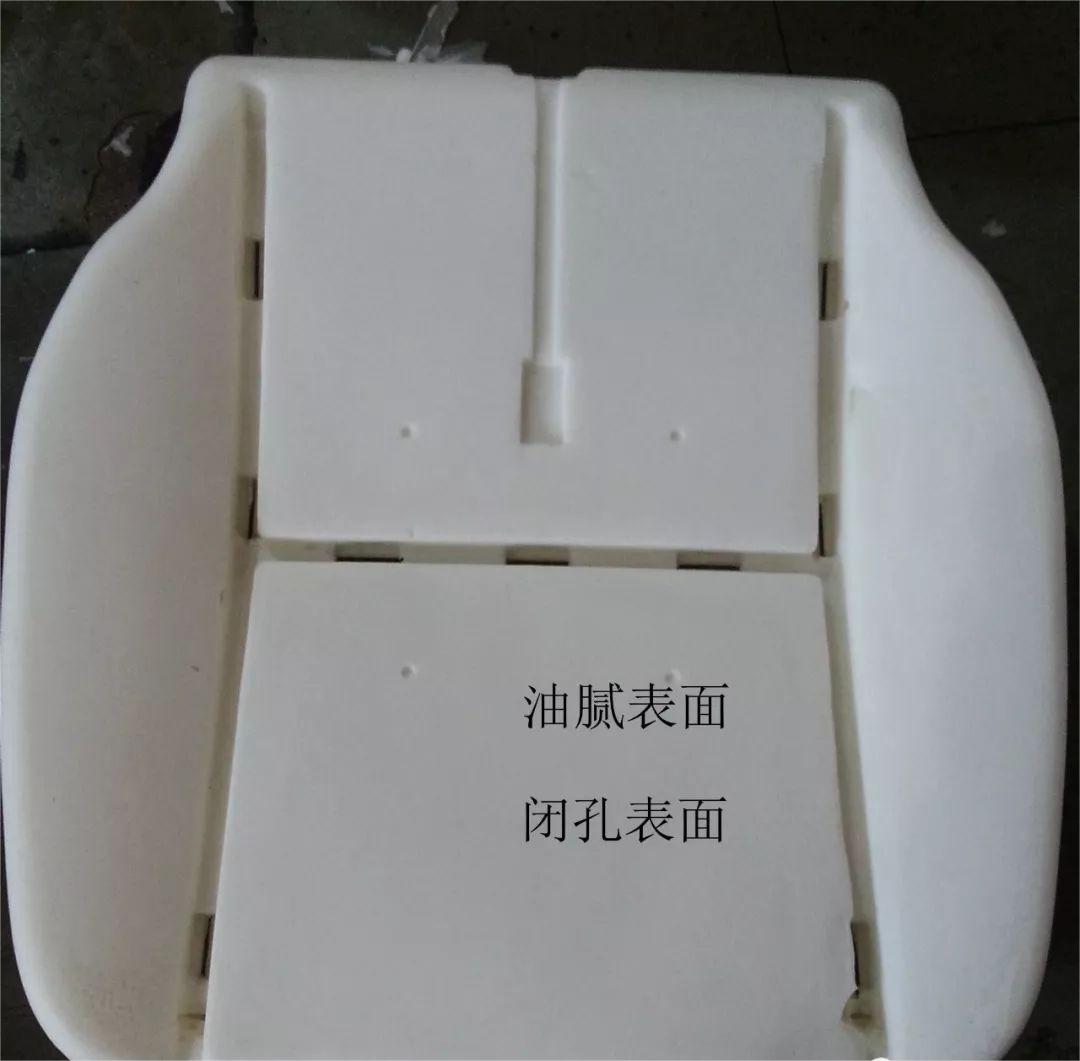

8.结皮/脱皮

| 可能原因 | 解决方法 | 脱模剂不适用,偏闭孔 | 更换脱模剂 | 更换脱模剂 | 采用有气喷涂取代手工涂刷法 | 模温偏低 | 提升模温 | 配方开孔性不足 | 调整配方 |

9.缺料

| 可能原因 | 解决方法 | 凝胶速度太快 | 降低凝胶催化剂用量;采用延迟反应性催化剂 | 浇注轨迹问题 | 调整浇注轨迹,均匀浇注 | 模具部分碎沫未清理 | 发泡前彻底清理碎沫 | 硅油问题 | 提高硅油品质,改善物料流动性 |

10.皮下空洞(光滑)

| 可能原因 | 解决方法 | 模具排气不良 | 检测模具排气槽是否堵塞;检测排气孔设计是否合理 | 模具表面粗糙,影响物料流动 | 清理模具,提高表面光洁度 | 物料粘度过高 | 降低组合聚醚粘度 | 凝胶速度偏快 | 降低凝胶催化剂用量 | 初始发泡速度太快 | 调整发泡催化剂用量;用延迟催化剂 | 模具漏料 | 修模具,填补漏洞 |

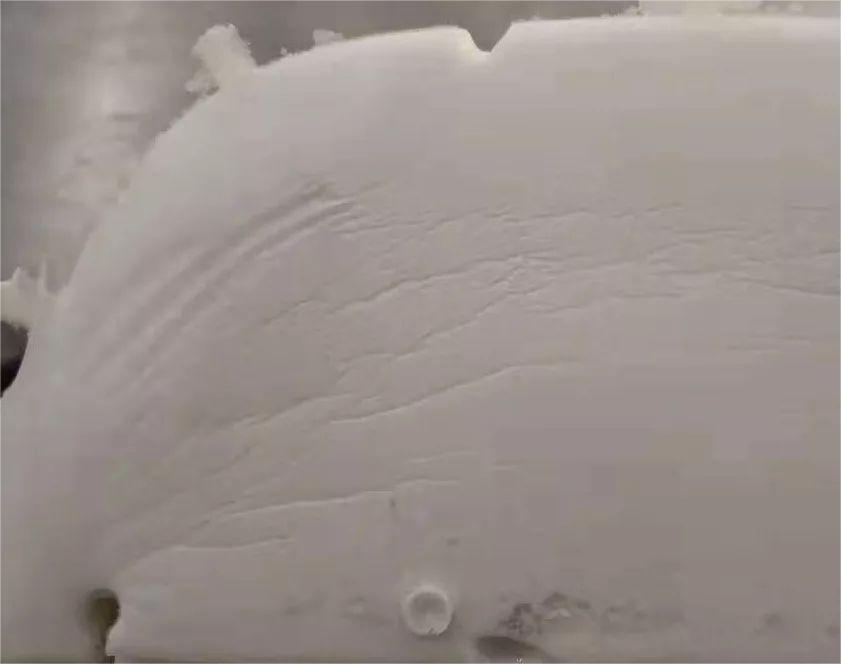

11.泡沫收缩

| 可能原因 | 解决方法 | 脱模后未及时进行破泡 | 脱模后需要进入破泡机破泡 | 泡沫过于闭孔

(正常破泡后) | 加大开孔硅油用量或比例;调整发泡和凝胶催化剂比例和用量;适当采用开孔剂 |

12.泡孔粗大

| 可能原因 | 解决方法 | 模温太高 | 降低模温 | 脱模剂不适用 | 更换脱模剂 |

13.泡沫与金属骨架装配时噪音大

| 可能原因 | 解决方法 | 泡沫表面太干燥 | 选择有消音功能的脱模剂 | 泡沫表面过于闭孔 | 调整配方开孔性;选择合适脱模剂使表面开孔 | 无消音辅助措施 | 采用无纺布或喷涂消音蜡 |

14.泡沫表面无法粘接

| 可能原因 | 解决方法 | 泡沫表面过于闭孔 | 调整配方开孔性;选择合适脱模剂使表面开孔;用擦亮剂去掉表皮 | | 清洗泡沫表面;更换脱模剂 |

以上均为个人粗浅认识,敬请读者批评指正。

|  ||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )

||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )