1 漆膜涂饰缺陷导致的病态

1.1咬底咬底是一类面漆溶剂与底漆溶剂不搭配而造成溶软,甚至使底漆膜与家具材表剥离的涂饰缺陷。一般这种情况是由外力与溶剂溶解未完全固化的漆膜或溶剂溶胀完全固化的漆膜相互作用的结果所形成的。

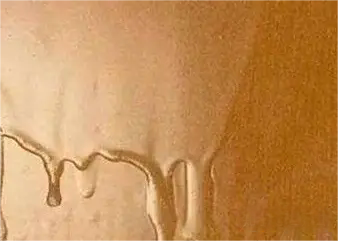

咬底其具体形成机理可以分为三类: (一)涂层的配套性能不好,底漆和面漆不配套。在极性较弱溶剂制成的涂料上层施涂含强极性溶剂的涂料。如在醇酸漆或油脂漆上层加涂硝基漆;含松香的树脂成膜后加涂大漆;在油脂漆上涂装醇酸涂料;在醇酸或油脂漆上加涂氧化橡胶涂料、聚氨酯涂料等。强溶剂对漆膜的渗透和溶胀使下层涂膜咬起。 (二)涂层未干透就涂装下一道涂料。如过氯乙烯磁漆或清漆未干透,加涂第二道涂料。 (三)在涂装面漆或下道漆时,采用过强的稀释剂,将底层涂料溶胀。 因此在预防上,应当从两个方面进行考虑:一者是防止溶解或溶胀,即底漆采用溶剂溶解性能强的涂料(如丙酮、酯类和高沸点芳烃溶剂等),面漆用其溶剂溶解力弱的涂料;保证底漆彻底固化,形成体型结构后基本无法溶解或仅出现溶胀;另一方面,应当涂刷过程中应当适当用力,防止使二者出现剥离。 1.2流挂流挂是一类由于重力影响,漆面出现流泪状或微波状的现象。其从根本上进行分析是由涂料黏度不足导致的,黏度不足的涂料在重力的持续影响下,将会产生流动进而导致涂料在物件表面出现不均匀的现象——流挂。

流挂综合流平流挂现象,涂料黏度大不易流挂但也不易流平,涂层厚易流平但也易产生流挂。此外,与涂料的特性、干燥温度与升温速率等因素有关系,因为这些因素能改变涂膜的黏度和表面张力。[5]故而该缺陷应当从多个角度进行预防:适当增加涂料黏度(如加入滑石粉或减少溶剂数量);减少成膜时间(增加固化剂含量),即减少重力作用时间;保证涂刷过程中表面的流平效果。 1.3渗色渗色是一类面漆溶剂溶解底漆漆膜,而造成的底层家具材表的颜色或底漆中的颜色向上渗透到面漆涂层的一种现象。 在机理上基本与咬底中面漆与底漆相互溶解溶胀相同。但颜色来源可以分为两类:一类为不透明涂饰中底漆中颜料;第二类为面漆将底漆溶解穿透后,透明涂饰中填纹孔涂料的颜料或板面染色所用染料的色彩渗出。具体上可以增加底漆厚度;选择相配套的底漆面漆。 2 漆膜成膜缺陷导致的病态

2.1橘皮橘皮是涂膜表面呈现形似橘子皮一样的粗糙不平的现象。这类病态产生原因是由于涂料黏度过高或是溶剂挥发太快,使涂料无法充分流平性。 流平性在原理上与涂料自身黏度,涂料与家具表面的润湿性有关,在一定程度上可以使用Young 方程进行解释。当物质的表面张力过大时,就如同荷叶上的水珠,无法在涂饰面上分散开,进而耸立成橘皮状。

橘皮而在预防此类病态时:可选用与材料表面有良好润湿效果的涂料进行涂饰;同时在选用溶剂时考虑挥发性较慢的溶剂作涂料的稀释剂来降低其黏度,以增加流平性。 2.2皱皮皱皮是一类由于收缩差异而导致漆膜表面出现一片细小弯曲的花纹的缺陷。 在涂膜的干燥中,因为其里层与表层干燥速度不同,其表层就会呈现向上收拢的表象。实际上这类缺陷从根本上解释为收缩应力的不均匀导致期末表面拉裂的现象,故而在施工过程中可以通过降低涂饰厚度、温度以及空气流动速度,防止不均匀的干燥出现。 3 漆膜综合缺陷导致的病态

3.1起泡起泡是涂膜中出现很多大小大小不一的气泡,严重者导致其表面凹凸不平。

起泡从气泡产生的机理上来研究可以发现其来自四种情况:搅拌过程中外部空气的引入,涂刷过程中外部空气的引入(包括木材纹孔内部气泡),涂料成膜过程反应产生的气体(如聚氨酯中—NCO与水反应会产生二氧化碳气体),涂膜过程中溶剂的挥发。故而在预防上可以: - (1)保证施工环境的干燥,防止聚氨酯类涂料与其反应产生二氧化碳;

- (2)涂刷过程中,保证底漆的完全干燥,表面无水汽;

- (3)木材纹孔应当进行预处理(如涂饰腻子),保证其中空气无法排出;

- (4)除水性漆外,涂料中避免水分的混入,防止水分的代入造成反应或产生水蒸气生成气泡;

- (5)保证温度合适防止暴晒,以免造成表层快速固化进而阻止气泡的排出;

- (6)保证涂层的粘度与厚度,确保气泡排出,每固化一层漆膜即进行打磨消除气泡;

3.2针孔针孔是由于涂层中存在的气泡以及溶剂蒸汽在还未充分溢出涂层时,涂层表面已经逐步形成软膜,阻碍了气泡的向上溢出,当气泡由于气压增加促使其冲破表面涂层溢出而产生的缺陷。其气泡出现形成机理与起泡中机理相似,当相反的是在针孔缺陷中,气泡冲破了漆膜的束缚,对漆膜表面造成损害。

针孔故而我们在进行涂料涂饰时应当从源头上抑或从促进其在成膜之前快速排出的角度进行考虑,以得到较高质量的涂膜。因此在预防上: (一)在涂料调配时,将涂料粘度降低,保证后续气泡溢出的可能性,同时选择增加搅拌时间,保证外部空气无法进入进入; (二)涂刷过程中尽量减少气泡的存在,以人工的方式排出气泡; (三)喷涂时,喷涂技巧不好的话,如空气压力过大,漆膜过厚,过量的通风或大风,以及喷涂时距离太远,都会导致出现坑点、针孔和孔隙。 (四)在成膜过程中,防止表层漆膜过快干燥,在保证其内部涂料气泡基本溢出后再形成漆膜。(但UV光固化型涂料不适用于此类方法,由于其固化速度快,故而应当从减少外界气泡的角度进行预防); (五)注意不同涂料的成膜要求,避免水分进入聚氨酯类涂料,防止水与聚氨酯形成气泡; (六)增加面漆或涂饰多遍底漆时,应保证采用底层漆膜内无溶剂继续挥发,在UV涂料中其底漆配方设计必须关注涂层的耐溶剂性,确保干燥后的涂层不易被UV涂料的溶剂和单体所溶解。 3.3回黏回黏是一类涂膜成膜后仍然存在发黏的现象。 溶剂型色漆、清漆、调合漆易产生回黏。涂料在气温高的环境下使用,特别是在湿热带地区使用,高温促使涂膜表层下未干硬的组分渗出膜面,最易产生回黏。溶剂型漆的干性油中混入半干性油或不干性油;钴催干剂偏多,铅、锰催干剂过少;底层漆未干透就涂第二层漆;涂膜太厚,溶剂的挥发性又差,表干而内不干;硝基漆中的增塑用树脂含量超过规定值,以致不能硬干都会造成回黏。 该类现象是有两类机理: (一)溶剂释放性较差且难以从涂层中挥发; (二)涂料成膜不完全,无法形成玻璃化温度较高的体型结构。 预防措施上也是从以上方面出发: (一)为保证充分固化,应控制涂层厚度; (二)添加设防性优良的溶剂与稀释剂; (三)保证涂料清洁,无其他影响材料固化的物质进入。

|  ||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )

||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )