聚氨酯低成本家具海绵的配方设计需要综合考虑原料成本、性能要求以及生产工艺。以下是详细的配方设计、原料选择、助剂使用以及生产工艺的说明。

一、配方设计目标- 低成本:选择价格较低的原料,同时保证基本性能。

- 适中性能:满足家具海绵的基本要求,如密度、硬度、回弹性和耐久性。

- 工艺可行:适合大规模生产,工艺简单且稳定。

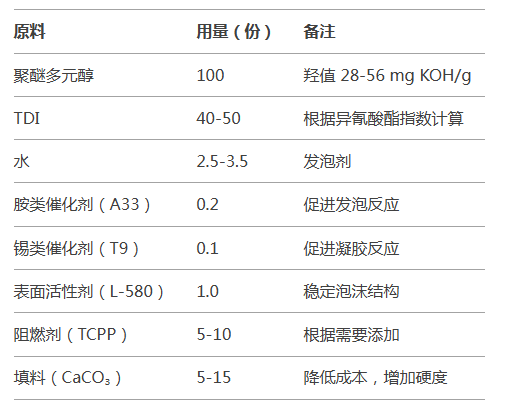

二、原料选择1. 主要原料(1)多元醇(Polyol)- 类型:聚醚多元醇(价格较低,适合低成本配方)。

- 羟值:选择羟值在 28-56 mg KOH/g 之间的多元醇,平衡成本和性能。

- 用量:占总配方的 60-80%。

(2)异氰酸酯(Isocyanate)- 类型:TDI(甲苯二异氰酸酯,价格较低,适合低成本配方)。

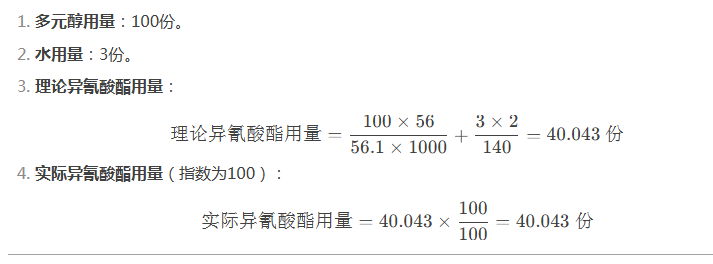

- 用量:根据异氰酸酯指数计算,通常指数为 90-110。

(3)水(发泡剂)- 作用:与异氰酸酯反应生成二氧化碳,起发泡作用。

- 用量:占总配方的 2-4%(增加水用量可降低密度,但可能影响强度)。

2. 助剂(1)催化剂- 胺类催化剂:如A33(促进发泡反应)。

- 锡类催化剂:如T9(促进凝胶反应)。

- 用量:胺类催化剂 0.1-0.3%,锡类催化剂 0.05-0.2%。

(2)表面活性剂- 作用:稳定泡沫结构,防止泡沫塌陷。

- 类型:硅油类表面活性剂(如L-580)。

- 用量:占总配方的 0.5-1.5%。

(3)阻燃剂(可选)- 作用:提高海绵的阻燃性能。

- 类型:液态阻燃剂(如TCPP)。

- 用量:占总配方的 5-10%(根据需要添加)。

(4)填料(可选)- 作用:降低成本,增加硬度。

- 类型:碳酸钙(CaCO₃)。

- 用量:占总配方的 5-15%。

三、低成本家具海绵配方示例配方组成(以100份多元醇为基准)[color=rgba(0, 0, 0, 0.9)]

[color=rgba(0, 0, 0, 0.9)]

[color=rgba(0, 0, 0, 0.9)]四、生产工艺 1. 原料准备- 将多元醇、水、催化剂、表面活性剂、阻燃剂和填料按比例混合,搅拌均匀。

2. 发泡过程- 混合:将混合好的多元醇组分与异氰酸酯通过高压发泡机或搅拌机快速混合。

- 注模:将混合后的物料注入模具中。

- 发泡:物料在模具中发泡并固化,发泡时间通常为 3-10分钟。

- 熟化:将发泡后的海绵在室温或加热条件下熟化 24-48小时,使其完全固化。

3. 后处理- 切割:根据需求将海绵切割成所需形状和尺寸。

- 包装:将成品海绵包装并储存。

五、关键工艺参数- 混合速度:确保多元醇和异氰酸酯充分混合,避免局部反应不均。

- 模具温度:通常控制在 40-60℃,以促进发泡和固化。

- 熟化条件:熟化温度和时间影响海绵的最终性能,需根据配方调整。

六、成本控制建议- 选择低价原料:如聚醚多元醇、TDI和碳酸钙填料。

- 优化配方:通过调整水用量和填料比例,降低原料成本。

- 提高生产效率:采用自动化设备,减少人工和能耗成本。

通过以上配方设计和生产工艺,可以生产出低成本且性能满足家具海绵要求的产品。

|  ||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )

||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )