|

近日,一项关于聚氨酯回收的重要研究成果引发关注。该研究由 Ferdi Schüth、Bolun Wang 等学者完成,相关论文(“Recycling of Polyurethane via Mechanocatalytic Methanolysis/Hydrolysis”)发表于ChemSusChem期刊。研究团队成员分别来自马克斯・普朗克煤炭研究所(Max-Planck-Institut für Kohlenforschung)、Hte GmbH 公司以及巴斯夫(BASF SE)和莱比锡大学(University Leipzig)等机构 。

聚氨酯(PU)作为全球产量第六的塑料,应用广泛,年消费量巨大,欧洲每年消费 381 万吨,全球约 2000 万吨。然而,塑料回收形势严峻,2020 年欧洲仅 34.6% 的回收塑料被有效利用,其中化学回收占比不到 1%,且热固性 PU 因交联结构难以物理回收。PU 化学回收虽有多种途径,如氢解、水解、氨解等,但目前最具前景的 glycolysis 法存在能耗高、原料成本高、产物质量受影响等问题,限制了其从实验室走向中试生产的进程。

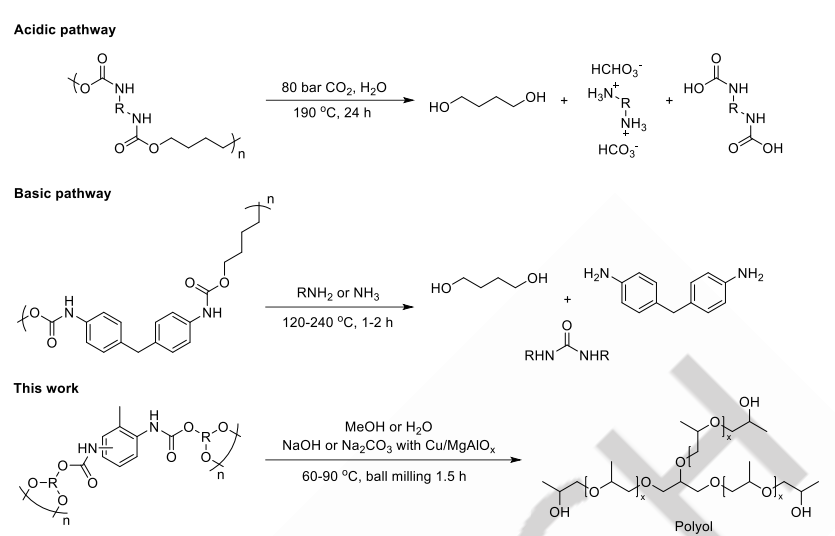

针对这些难题,该研究另辟蹊径,探索出机械化学与催化相结合的新方法。研究人员以含 PU 的家用海绵为原料,利用行星式球磨机将其粉碎,再在摇床磨机中,于 100°C 以下,借助 NaOH 和(CuMgAlO) 共催化剂进行机械催化甲醇解 / 水解反应。通过控制反应条件和催化剂用量,成功回收高达 86% 的可溶性多元醇。实验表明,甲醇解反应比水解更易进行,升高温度和添加(CuMgAlO) 可提升水解效率。研究还对比了 NaOH 和(Na2CO3) 作碱催化剂的效果,发现虽(Na2CO3) 回收效率略低,但能获得质量更优的多元醇,可用于 PU 再合成。回收的多元醇经检测,分子量分布与商业聚醚多元醇相似,且残留胺基和羰基较少,羟基含量高,适合作为 PU 生产原料。此外,反应后的催化剂虽会因表面吸附碳和胺类物质失活,但经 550°C 煅烧再生后可继续使用,在 500°C 煅烧也能保持较高活性。 这项研究为聚氨酯回收提供了新方向,相比传统溶剂分解法,该方法反应温度低、溶剂用量少、产物分离简便,有望推动聚氨酯化学回收的工业化应用,助力塑料回收领域发展,实现资源循环利用和环境保护的双赢。02图文导读

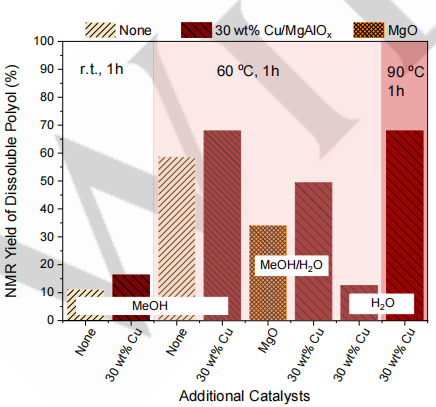

图 1. 基于核磁共振的不同温度下摇床磨机中 PUiNaOH-10 甲醇解 / 水解回收可溶性多元醇的产率

图 1. 基于核磁共振的不同温度下摇床磨机中 PUiNaOH-10 甲醇解 / 水解回收可溶性多元醇的产率

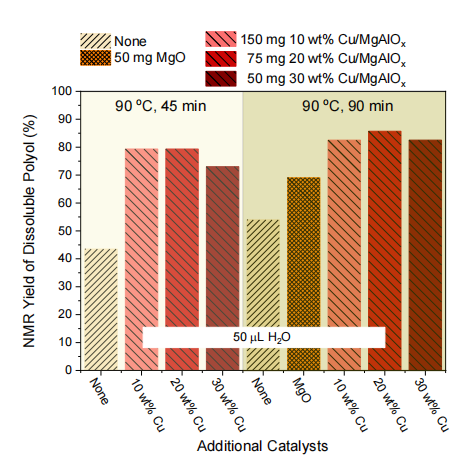

图2. 90°C 下摇床磨机中不同 Cu 负载量的 Mg-Al 氧化物催化 PUiNaOH-10 水解回收可溶性多元醇的核磁共振产率

图2. 90°C 下摇床磨机中不同 Cu 负载量的 Mg-Al 氧化物催化 PUiNaOH-10 水解回收可溶性多元醇的核磁共振产率

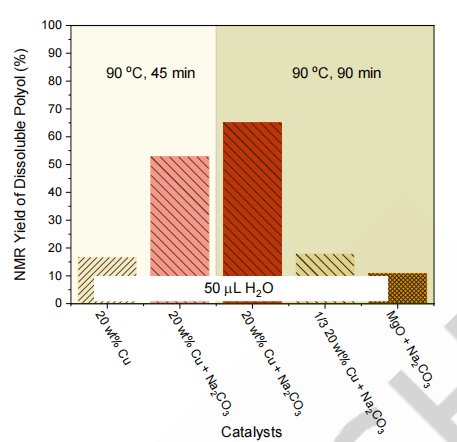

图3.90°C 下摇床磨机中无 NaOH 条件下 PU 粉末水解回收可溶性多元醇的核磁共振产率

图3.90°C 下摇床磨机中无 NaOH 条件下 PU 粉末水解回收可溶性多元醇的核磁共振产率

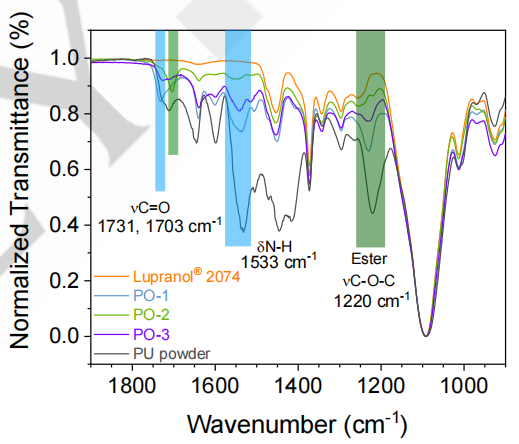

图4. 商业聚醚多元醇标准品(Lupranol® 2074)、原始 PU 粉末及回收多元醇的 ATR-IR 光谱(900-1900 cm⁻¹)

图4. 商业聚醚多元醇标准品(Lupranol® 2074)、原始 PU 粉末及回收多元醇的 ATR-IR 光谱(900-1900 cm⁻¹)

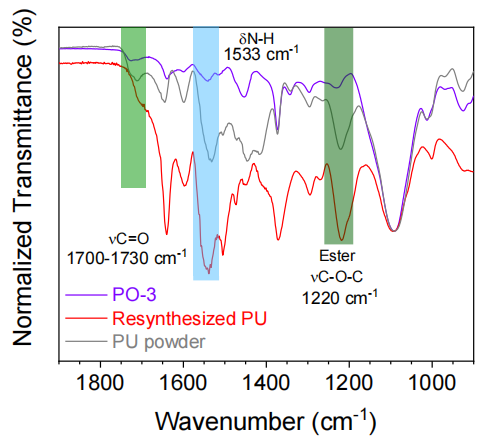

图5. 回收多元醇、由回收多元醇与 TDI 重新合成的不溶性 PU 及原始 PU 粉末的 ATR-IR 光谱(900-1900 cm⁻¹)

图5. 回收多元醇、由回收多元醇与 TDI 重新合成的不溶性 PU 及原始 PU 粉末的 ATR-IR 光谱(900-1900 cm⁻¹)

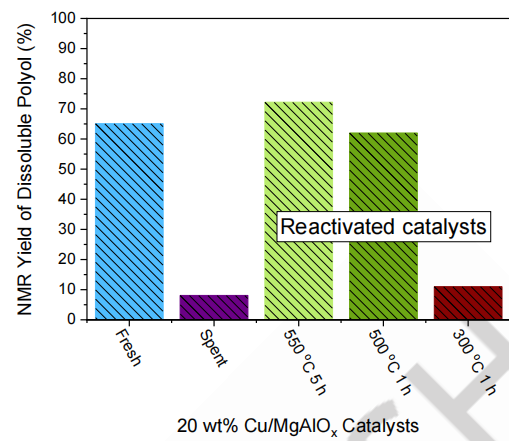

图6. 90°C 下摇床磨机中使用新鲜、失活及不同温度再生的 20 wt% Cu/MgAlOx 催化剂催化 PU 粉末水解回收可溶性多元醇的核磁共振产率

图6. 90°C 下摇床磨机中使用新鲜、失活及不同温度再生的 20 wt% Cu/MgAlOx 催化剂催化 PU 粉末水解回收可溶性多元醇的核磁共振产率 总结 聚氨酯(PU)作为全球第六大塑料,其回收因交联结构难以物理再生而面临挑战。传统化学回收方法(如 glycolysis)存在能耗高、成本高及产物质量不稳定等问题。本研究首次提出机械催化甲醇解 / 水解法,通过球磨机辅助,在低于 100°C 条件下实现 PU 高效解聚。以家用海绵为原料,负载 NaOH 和 Cu/MgAlO 催化剂,成功回收 86% 可溶性多元醇。该方法通过优化反应温度、溶剂比例及催化剂负载量,显著降低能耗,产物经检测与商用聚醚多元醇性能相近,可直接用于 PU 再合成。此外,失活催化剂通过煅烧再生后活性恢复,展现循环利用潜力。

|  ||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )

||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )