|

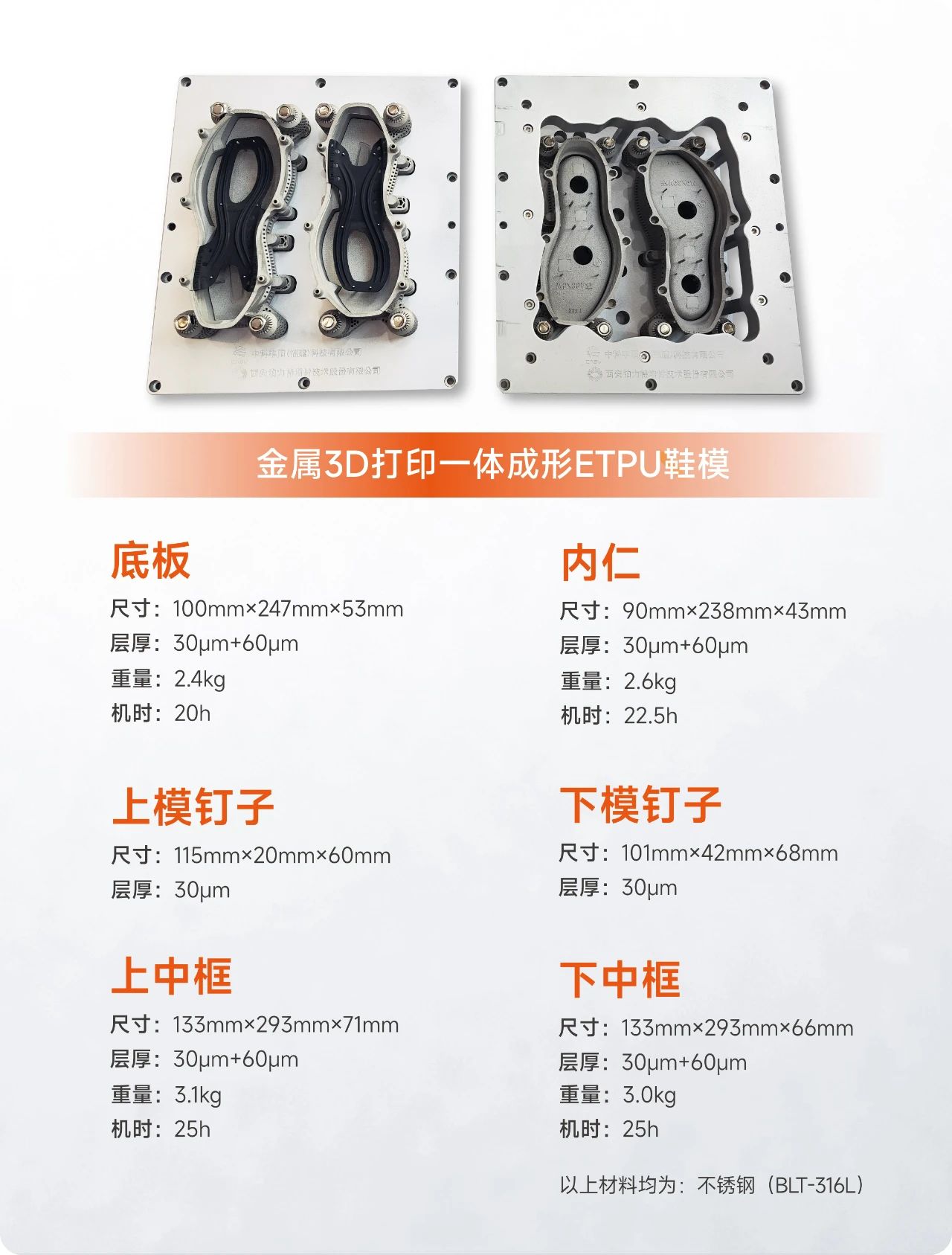

传统鞋模制造受限于复杂纹理的加工难度和多工序的生产模式,难以实现高效、精准和环保的生产目标。铂力特通过金属3D打印技术和众多创新工艺的应用,为鞋模制造带来了全新的解决方案。在4月19-22日晋江鞋体博会上,铂力特将重点展示金属3D打印一体成形ETPU鞋模。

结构创新,实现鞋底一次成形 该ETPU模具通过优化模具结构设计,使得鞋底生产时可将TPU贴片悬浮于模具中,直接实现鞋底一次成形,无需后期贴合工序。

均匀排气,提升良品率与性能 模具内部均匀分布的排气微孔也是该模具的一大亮点。这些微孔孔径为0.03mm-0.1mm,能够有效解决传统模具的困气问题,令材料填充更均匀,显著提升成品鞋中底的弹性和良品率。经投产以来的市场验证,该模具良品率大幅提高,成品鞋的性能更加稳定。 复杂纹理成形+高效工艺双提升 金属3D打印技术采用逐层打印的方式,实现了模具复杂纹理的自由成形,无需后期化学咬花等工序,显著简化制造流程;通过应用变层厚打印工艺,也实现了在精细成形的同时提高打印效率,让鞋模制造质量更优,周期更短。 成功应用,规模化生产先锋 截至目前,铂力特的合作伙伴中科丰阳已成功生产该模具600余套,并产出超过700万双鞋底。这一规模化应用充分证明了铂力特金属3D打印技术在鞋模制造领域的成熟度和可靠性。 铂力特依托多年来设备研发制造的经验,推出了面向工业化批量生产的BLT-A400设备,并结合其在鞋模行业的创新工艺积累,如随形冷却水路、自动嫁接、透气钢工艺、模口位置无支撑/少支撑工艺、分区打印与轻量化处理以及表面层纹优化等,在合作伙伴中科丰阳的深度协同下,共同为该创新应用的快速研制与高效量产提供了有力保障。

未来,铂力特将继续凭借将创新成果转化为实际生产的能力,充分赋能客户端,解决鞋模用户在设计探索、模具制造效率、制鞋效率、材料消耗、能耗等方面的各类问题,助力鞋模制造开启新的增长引擎。

|  ||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )

||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )