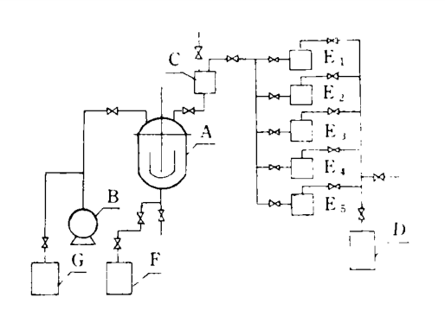

A、反应釜 B、齿轮泵 C、计量装置(当C为带有刻度的容器时,用D将助剂输送反应器中) D、贮气罐 E、1~5助剂贮罐 F、出料桶 G、进料桶

高回弹聚氨酯组合料的生产流程较为简单,设备投入少,但对各个操作步骤的控制要求较高。首先,根据产品配方,使用加料泵将主料——聚醚多元醇(如330N)和聚合物多元醇(如803628)按比例计量后加入到预先准备好的反应釜中。在加入主料的同时或随后,启动搅拌系统,以保持物料混合均匀。

接下来,根据配方顺序,将各类助剂加入反应器中。这些助剂包括硅泡沫稳定剂、催化剂、发泡剂、水等。由于这些助剂用量较少,因此需采用精密计量泵控制添加量,或将其置于刻度高位槽中,通过氮气压入或手动控制方式缓慢加入,以确保添加精度。

所有原料加入完毕后,继续在一定温度下搅拌并回流混合,确保各组分充分融合。整个混合过程需要定时控制,搅拌时间依据经验或实验数据设定,通常几分钟至十几分钟不等。在达到设定时间后,停止搅拌和回流。

混合完成后,取样进行产品质量检测。检测指标通常包括粘度、水分含量、轻值(比重)以及pH值等。这些技术指标是判断组合料质量是否稳定的重要依据。检测合格后,方可进入分装环节。

组合料分装后应立即打印标签,标明产品名称、批号、日期及相关技术信息,随后入库保存。为避免材料吸湿或性能衰退,需注意包装密封性和仓储环境控制。

本生产工艺操作简便,对设备依赖度低,除主要反应器外,仅需配备一台齿轮泵和一台计量泵或手动高位槽即可投入生产。因此具有投资小、成本低、经济效益高的优点。然而,为确保产品性能一致性,在原料称量和混合过程中需严格控制操作误差,尤其是助剂等小料部分。

配方示例(以100份总量计)| 原料名称 | 用量(份) | | 330N | 80 | | 3628 | 20 | | 505s | 1.0 | | 二乙 | 1.2 | | C225 | 0.32 | | Y10366 | 0.38 | | A300 | 0.12 | | DMEA | 0.36 | | A33 | 0.20 | | 水 | 2.8 |

|  ||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )

||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )