|

2025年8月18日晚间,瑞华技术发布公告称,公司于2025年8月15日收到美国专利商标局授予的1项《发明专利证书》,专利号为US 12,372,231 B2,授权公告日为2025年7月29日,发明名称为 “Device and Method for Producing High-Pressure or Super High - Pressure Steam as Byproduct from Maleic Anhydride Producing Device(一种顺酐装置副产高压或超高压蒸汽的装置及其生产方法)”。

值得注意的是,国内早在2023年就已授权同名专利 “一种顺酐装置副产高压或超高压蒸汽的装置及其生产方法”,其专利号为 CN202310041536.7,以下为国内该同名专利的详细情况。 背景技术 目前,按原料路线,顺酐的生产方法可分为苯氧化法、正丁烷氧化法。传统的工艺以苯法氧化为主,但由于苯的制癌性和原料较贵,目前的新建装置均是正丁烷为原料。一个典型的正丁烷氧化制顺酐的装置基本包括反应单元和后处理单元。正丁烷与空气的混合比例通常为1.5~2.1mol%,反应采用V/P体系催化剂,反应温度为400 430 ℃,反应器热点温度通常在420~480℃。反应器采用列管式固定床反应器,反应热由反应管外的循环熔盐撤出,以控制氧化反应的温度。反应管外被加热的熔盐进入熔盐冷却器,热熔盐将熔盐冷却器中的水汽化,产生饱和蒸汽,最终氧化反应器的反应热以蒸汽的形式产出。而从反应器出口气体温度约在390~435℃,经反应气体冷却器(气体冷却器)和切换冷却器(切换冷却器)冷却到130~160℃后,进入顺酐后处理单元。在后处理单元中,反应气体中的顺酐被吸收后进入解吸塔解吸得到粗制顺酐,经过精制后得到顺酐产品。 一直以来,由于顺酐的生产规模较小(以5万吨/年生产装置为主),因而对顺酐副产蒸汽的利用并不十分重视,但随着可降解塑料的快速发展,拉动了上游1,4‑丁二醇和顺酐需求的迅速增加,现在上马的顺酐装置的典型规模达到20万吨/年,最大单套规模达到60万吨/年,单台在建反应器的生产规模也达到6.7万吨/年。以较小的典型规模20万吨/年正丁烷法顺酐装置为例,反应单元每小时副产蒸汽量将达到200 220万吨/年,这一规模比主产品顺酐的生产规模大出10 11倍,其经济效率在市场某些时候甚至与主产品顺酐持平或更优,因而,最大化的利用顺酐装置的反应热,最大化副产出更高品位、更具有经济效益的蒸汽,对于提高顺酐装置的经济性意义重大。 可惜的是,目前已经投产的正丁烷法顺酐装置均以副产4.0 5.5MPag蒸汽为主,但这对于利用正丁烷氧化的反应热是不充分且低效的。主要原因是,正丁烷氧化反应的典型反应温度为400 430 ℃,进入熔盐冷却器的热熔盐温度也维持在400 430 ℃,而4.0 5.5MPag的水蒸汽饱和温度为252 265 ℃,冷热侧的传热温差高达135178 ℃,这在能耗的梯级利用上极不合理的。尽管惠州宇新化工有限责任公司最近在其新投产的顺酐装置上尝试副产更高压力的蒸汽(8MPag)取得成功,但从合理设置传热温差、有效利用反应热角度来说,仍然有很大改进空间。 在工程上,按照初次投资、可操作性和运行费用的平衡,对于液体/蒸发传热体系,将操作温差控制在10 20℃是合理的,因此,按热侧熔盐400 430℃的操作温度,被加热侧物流最高可以被加热到≥380℃,如果被加热侧物流是水,则正丁烷氧化单元最大可以产生22MPag的亚临界或超临界蒸汽。通常,可以将6 12MPag的蒸汽称为高压蒸汽,12 16MPag的蒸汽称为超高压蒸汽,>17MPag的蒸汽可称为亚临界或超临界蒸汽。 尽管从传热温差的角度考虑,正丁烷法顺酐装置可以产生高达22MPag的蒸汽,但正丁烷法顺酐装置毕竟以生产顺酐为主要目的,副产蒸汽为次要目的,因而,除了要考虑传热温差外,还应该考虑装置的可操作性,以确保正丁烷法顺酐装置的稳定可靠运行,所以,一般来说,将操作的传热温差放得更宽(30 40 ℃)从工艺角度看是可行且经济的。另外,考虑到催化剂的初期高活性和低操作温度(390 ℃),在保证正丁烷氧化制顺酐装置正常生产时,正丁烷法顺酐反应单元最高副产350 ℃、16.5Mpa的超高压蒸汽是可能的,不过考虑到更高的产汽压力和温度对锅炉水水质的要求更高,按照GB12145‑2016的要求,正丁烷法顺酐装置蒸汽的最高压力确定在15.6MPag是比较合适的。 上面的论述说明了正丁烷法顺酐装置副产超高压蒸汽的可行性,不过要实现这一点并不简单,要说明这一问题,有必要对正丁烷法氧化反应出口气体的流程和传统方法进一步说明。 目前的正丁烷法顺酐装置的氧化反应均采用V/P体系的催化剂,这种催化剂能够使正丁烷高选择性的生成顺酐,但显著的缺点是强度较差,在正常生产时会有粉尘被吹出,同时在反应器出口还伴有少量高凝固点的焦油,因而,为了避免这些粉尘和焦油在设备内积聚,传统方案中,反应后的工艺气体冷却分成两级,即一级冷却器(也称为气体冷却器)和二级冷却器(也称为切换冷却器),而工艺气体均在冷却器的管程换热,一级冷却器是为了减小死区,防止催化剂粉尘在设备内积聚,而二级冷却器需要定时切换清洗(由于高凝固点的焦油在冷却过程中会析出并粘附在换热管内壁,造成传热效果快速变差),因而为了清洗方便,工艺气也设计在管程。而一级冷却器和二级冷却器的壳程则用于预热锅炉给水和产生4 5.5MPag的蒸汽。这种设计是合理的,并且在现有运行的装置中得到验证。 如果想用传统的方法直接产生高压或超高压蒸汽是困难的,这并不只是提高操作压力和设计压力即能完成的,尽管惠州宇新在新建的正丁烷法顺酐装置上实现了采用传统工艺中副产 8MPag蒸汽,但仍然存在一些有待改进的问题,并且当想要再提高单台设备生产规模或副产蒸汽压力时,传统方法将变成不再适合。 其主要的问题如下: 气体冷却器和切换冷却器采用固定管板结构,工艺气均走管程,以防止堵或易于清理,但这也带来了新问题。由于气体冷却器和切换冷却器均为固定管板结构,而气体冷却器和切换冷却器的管壳程温差较大,且工况变化,因而设备壳侧均需要设置膨胀节吸收由于管壳程温度不同而造成膨胀量差异,以避免应力过大造成对设备的破坏,这在传统副产4 5.5MPag中压蒸汽时是可行的,但如果要产更高压力的蒸汽时,壳程的操作和设计压力上升,将造成壳程膨胀节的设计和制造困难,难于工程实施,即使勉强实现,也将显著提高装置投资和设备风险。 由于副产蒸汽的压力升高,熔盐冷却器的管壳程温差相比于副产4 5.5MPag的蒸汽时的温差要小许多,因而所需要的设备换热面积也将大得多,这意味着熔盐冷却器的直径和长度均需要增加,但对于高压设备来说,设备直径的增加将导致投资的快速增加,并且设备直径也不能无限增大,盲目的增大设备除导致设备投资大幅增加外,还将造成制造困难,无法实施。 为了解决上述问题,本发明提供一种顺酐装置副产高压或超高压蒸汽的装置及其生产方法,来解决以往的设备生产高压或超高压蒸汽困难且成本较高的问题。 摘要 本发明公开一种顺酐装置副产高压或超高压蒸汽的装置及其生产方法,包括超高压蒸汽汽包、连通的熔盐泵、氧化反应器、调节阀和熔盐冷却器,连通的切换冷却器和气体冷却器,切换冷却器和气体冷却器之间设置有锅炉水缓冲装置和锅炉水升压泵;本发明中锅炉水中间升压和气体冷却器的独特设计使得气体冷却器和切换冷却器十分易于制造,在避免工艺气体中的粉尘积聚和易于清洗粘附焦油的情况下仍然能够有效回收工艺气体的热量,用于多产高压或超高压蒸汽,同时一台氧化反应器设置多台熔盐冷却器,将总的反应热分成多个部分,减小单台熔盐冷却器的换热负荷,使熔盐冷却器的换热面积能够满足产高压或超高压蒸汽时的需求,降低熔盐冷却器的制造难度和风险。

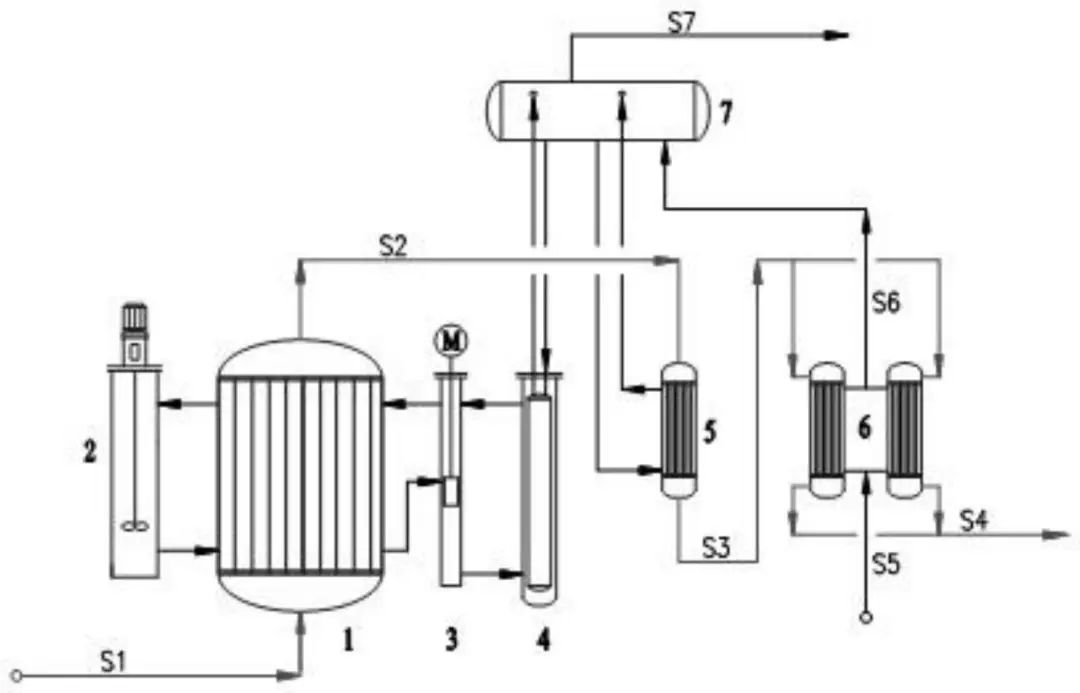

本发明正丁烷法顺酐装置氧化单元流程图

本发明正丁烷法顺酐装置氧化单元流程图

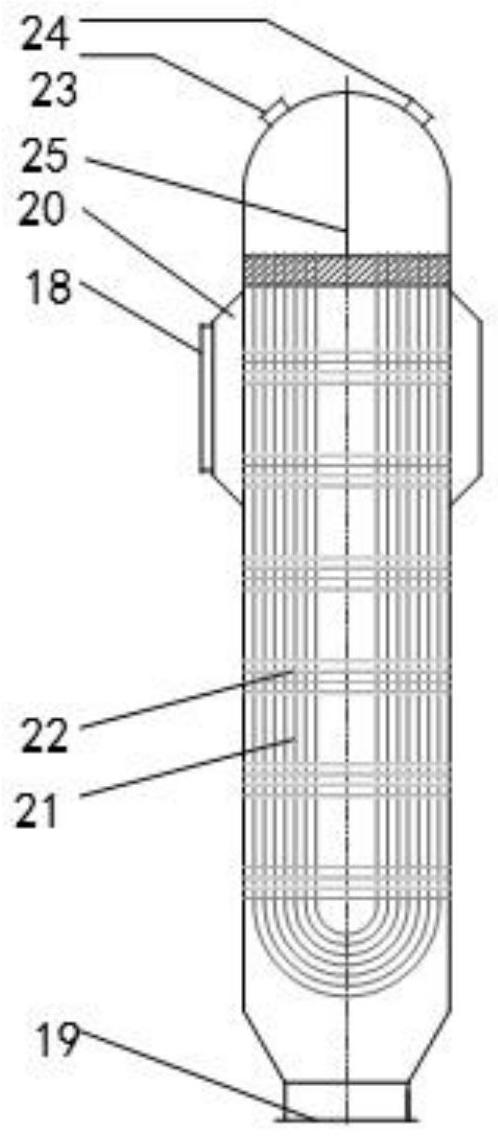

本发明气体冷却器结构示意图

本发明气体冷却器结构示意图

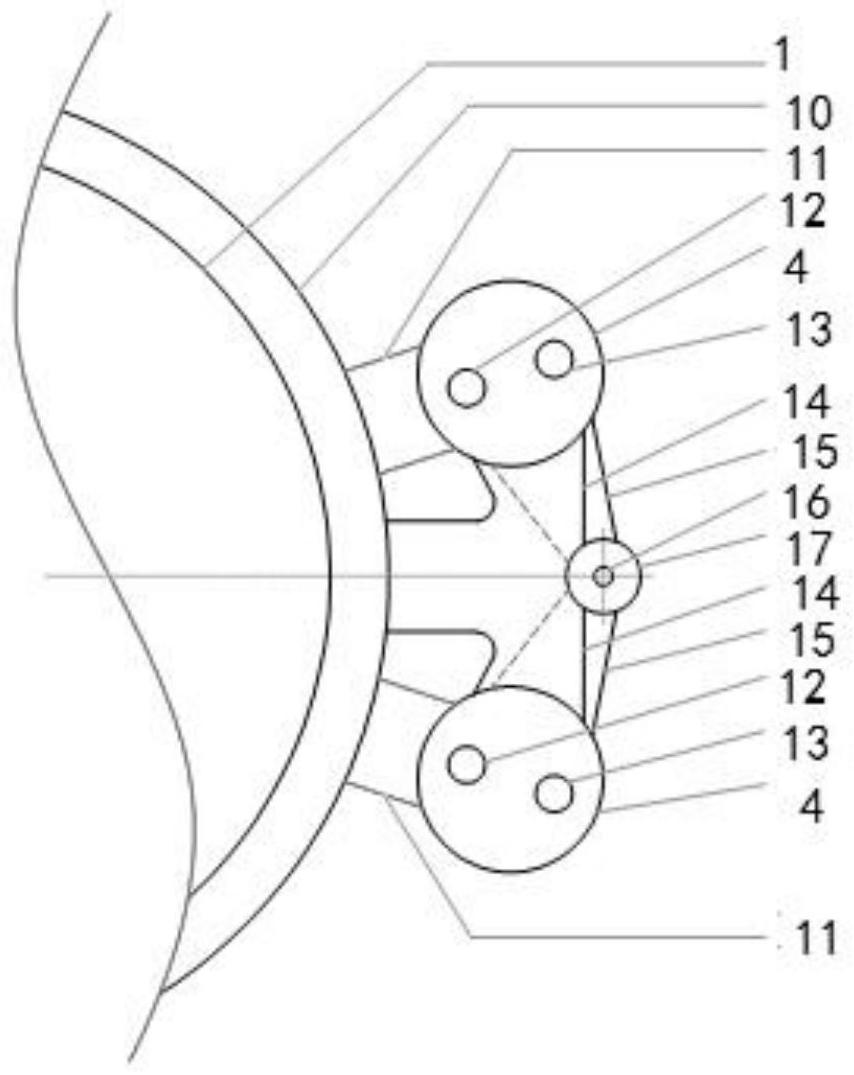

本发明熔盐冷却器与熔盐调节阀的布置俯视图

本发明熔盐冷却器与熔盐调节阀的布置俯视图 其中,S1‑S9为物流号;1、氧化反应器;2、熔盐泵;3、熔盐调节阀;4、熔盐冷却器;5、气体冷却器;6、切换冷却器;7、超高压蒸汽汽包;10、反应器盐道;11、支持梁;12、第二锅炉水进口;13、汽水混合物出口;14、冷盐盐道;15、热盐盐道;16、熔盐调节阀阀杆;17、熔盐调节阀阀芯;18、工艺气体进口;19、工艺气体出口;20、进口分布环;21、U形管束;22、折流杆;23、第一锅炉水进口;24、第一锅炉水出口;25、管箱隔板。 上述专利系公司自主研发取得。截至本公告发布之日,公司及全资子公司常州瑞凯化工装备有限公司共计取得75项专利,其中:54项发明专利(中国47项,美国3项,俄罗斯4项)、21项实用新型专利。 本次该项新发明专利证书的取得进一步坚实了公司核心工艺技术在全球范围内构筑的知识产权保护屏障,提升公司在全球范围的技术独占性和市场竞争力,为未来技术输出、国际合作或海外市场拓展夯实基础。

|  ||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )

||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )