|

吸水性海绵的制造工艺、性能与应用 吸水性海绵的核心工艺是通过发泡成型制造内部多孔结构,其工艺路线主要分为化学发泡和物理发泡两大类。最终产品的吸水性能由材料选择、发泡倍率、孔结构和表面化学性质共同决定。

主流制造工艺:化学发泡与物理发泡

目前工业生产中,化学发泡是绝对主流,尤其以聚氨酯(PU)海绵为代表。物理发泡则多用于特定要求的天然或合成橡胶海绵,以及交联聚乙烯(PE)海绵等。

1 化学发泡工艺 这是生产高吸水性海绵最成熟、应用最广泛的工艺,其特点是通过化学反应在聚合物内部产生气体,从而形成泡沫结构。

原料混合: 将聚醚多元醇(构成软质海绵的主体)、异氰酸酯(作为固化剂)、水(作为反应性发泡剂,与异氰酸酯反应产生CO₂)、催化剂、表面活性剂等按精确比例投入,并进行高速搅拌混合。

化学反应与发泡: 混合后物料体系内同时发生两大关键反应:

发泡反应: 水与异氰酸酯反应生成二氧化碳气体,气体膨胀并在表面活性剂作用下形成细密的泡孔。

凝胶反应: 聚醚多元醇与异氰酸酯发生聚合反应,生成聚氨酯聚合物,构成支撑泡孔的三维弹性体骨架,固定泡孔结构。

熟化定型: 泡沫体在模具或传送带上自由发泡,经历反应放热后,在室温或控制温度下静置冷却,完成最终的固化(熟化),形成连续的海绵块。

后处理: 固化后的海绵块经过切割、切片、清洗(以去除残留的催化剂等化学物质)、干燥等步骤,得到最终产品。

2 物理发泡工艺 通过物理手段(如溶解、挥发)产生气体,整个过程中聚合物主要发生物理变化,工艺更环保,但发泡效率和孔结构的可控性通常不如化学发泡。

气体溶解法: 将惰性气体(如氮气、二氧化碳)在高压下注入熔融的聚合物(如聚乙烯、橡胶)中,形成饱和溶液。随后通过降温或降压使溶解的气体析出,形成泡孔。

溶剂挥发法: 在聚合物原料中加入易挥发的液态溶剂(如戊烷),加热使溶剂汽化膨胀,从而撑开聚合物形成泡沫,最后通过干燥去除残留溶剂。

关键工艺参数:决定吸水性能的核心

工艺参数直接影响海绵的孔结构(开孔/闭孔、孔径大小、孔隙率),进而从根本上决定其吸水能力。

发泡倍率: 指泡沫体体积与原料体积的比值。倍率越高,海绵内部孔隙越多,结构越疏松,吸水容量通常越大,但机械强度会相应下降。

开孔率: 指相互连通的孔洞体积占总孔体积的比例。这是高吸水性海绵的最关键参数。只有泡孔相互连通(高开孔率,通常>90%),水才能通过毛细管作用快速渗入并储存于海绵内部。若开孔率不足,即使发泡倍率很高,水也无法有效进入和储存。

孔径大小: 孔径通常在数十至数百微米。孔径适中(50-200μm)且分布均匀时,吸水速度和储水量能达到最佳平衡;孔径过大则储水能力下降,过小则毛细管力虽强但水流阻力大,导致吸水速度变慢。

表面活性剂: 在发泡过程中用于控制泡孔的均匀性和稳定性,避免发泡过程中泡孔合并或破裂,确保形成细密、连通的孔结构。此外,海绵聚合物的表面化学性质(如亲水性)也直接影响其润湿速度和吸水能力。

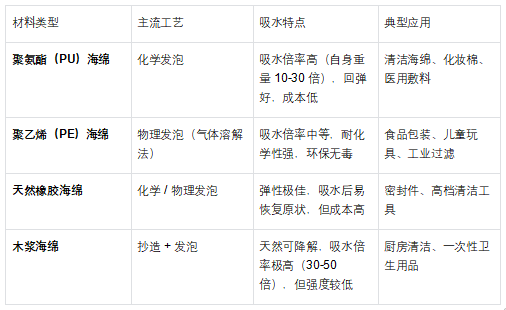

常见材料类型与工艺适配性

不同材料需匹配特定发泡工艺,其吸水性能和应用场景也因此差异较大。

总结与展望

化学发泡工艺,尤其是聚氨酯体系,因其成熟的技术、优异的开孔率和高倍率,在吸水性海绵领域占据主导地位。物理发泡工艺则在环保、特殊材料(如PE、橡胶)应用中不可或缺。选择合适的材料与工艺组合,并通过精确控制发泡倍率、开孔率等参数,是制造满足特定吸水性能需求海绵产品的关键。

未来,随着对环保要求的提高,开发更绿色、可生物降解的高吸水性海绵材料与工艺将成为重要趋势。

|  ||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )

||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )