网状海绵的泡孔尺寸、均匀度及最终性能,受原料特性、工艺参数、环境条件等多方面因素综合影响。以下从核心原料、助剂、工艺控制、环境条件等维度,详细解析各因素的作用机制及实操控制要点,为粗孔网绵的稳定生产提供技术支撑。

一、核心原料因素 1. TDI(甲苯二异氰酸酯) 生产中可优先选用80/20型TDI,其组成为2,4-甲苯二异氰酸酯(占比约80%)与2,6-甲苯二异氰酸酯(占比约20%)。两种异构体的-NCO基团活性存在差异,导致其与羟基(-OH)、水的反应顺序不同。这一活性差异会直接影响发泡过程中CO₂释放与凝胶反应(链增长)的速率匹配度,进而决定海绵是否易于开孔——反应活性的“相位差”是泡孔结构形成的重要基础。

2. 聚醚多元醇及聚合物聚醚多元醇 聚醚多元醇是发泡体系的核心组份,其分子量分布、结构特性对泡孔调控起决定性作用,具体可分为主份聚醚、辅助聚醚及其他类型多元醇三类。

(1)主份聚醚:分子量分布的核心影响 行业内普遍采用三官能度、分子量3000、完全接枝环氧丙烷的聚醚作为主份。需明确的是,“分子量3000”指的是平均值,即使是国际品牌产品,也无法实现大分子聚醚的分子量完全均一。实际生产中,平均分子量3000、分布范围控制在2700~3300的聚醚已属优质原料。

分子量分布对反应进程的影响显著:分子量较小的聚醚分子具有两大优势——分子体积小、灵活性高,且外端羟基更接近分子中心区域,活性更强,因此在与-NCO的竞争反应中更易优先结合。理想的发泡过程应是“成核→汽发→迸孔→升长→放气→定型”各阶段界限清晰、衔接流畅,但小分子量聚醚的高活性会导致-OH与-NCO反应提前,使初始成核后的气囊壁粘度(强度)过早升高,增加“迸孔”难度。最终,起始泡囊难以实现“合伙重组”,导致粗孔目标更难达成。

(2)辅助聚醚:性能改进与粗孔矛盾 为优化网绵的撕拉力、承载强度等性能,常引入210聚醚、ED28聚醚、1,4-丁二醇、白油POP等辅助多元醇,但这类原料往往与“粗孔”目标存在冲突,核心原因是其自身结构导致反应活性偏高:

210聚醚:二元醇起始、接枝环氧丙烷,分子量1000,单个-OH对应的分子量仅500,活性较强;

1,4-丁二醇:分子量极小,且含两个高活性的“伯羟基”,反应优先级极高;

ED28、POP:分子中含高活性聚氧化乙烯(EO)链段,显著加速反应进程。

这类辅助聚醚的加入,无一例外会导致凝胶反应(-OH与-NCO的反应)提前,使粗孔目标的实现难度大幅增加。

(3)其他多元醇:特性与局限性 蓖麻油(天然多元醇):加入后可明显加粗泡孔,但易导致“乱孔”(表现为迸孔持续时间远超15秒),且泡体除膜效果不佳,不建议优先使用;

油田破乳剂类:部分嵌段结构的品种可加粗泡孔,但同样存在乱孔、除膜差的问题;

聚酯多元醇:整体反应活性较高,不利于粗孔形成,需谨慎选用。

3. 发泡剂:优先选择水基体系 低密度海绵配方中常用MC(甲基氯仿)等物理发泡剂,但MC作为强溶剂,会促进各组分充分溶合与分散,导致起步成核数量增加,泡孔孔径从初始阶段就偏小,形成“先天不足”,不利于粗孔制备。因此,生产网绵时优先选用水作为发泡剂,不仅易于控制,且水的分散状态直接决定泡孔尺寸与均匀度。

水的分散控制核心原则:需实现水珠“粒径大且尺寸均匀”,这是制备大孔径、均匀泡孔网绵的关键前提。

二、助剂因素 1. 催化剂:胺类优先,精准控速 催化剂的核心作用是调控反应速率,需根据手工/自动线生产场景及泡孔需求选择,具体分类及特性如下:

(1)有机锡催化剂:辛酸亚锡为首选 有机锡催化剂以辛酸亚锡(T9)为常规选择,需特别注意:过期、吸潮或部分失效的T9会导致泡绵出现乱孔问题,需严格控制储存条件。

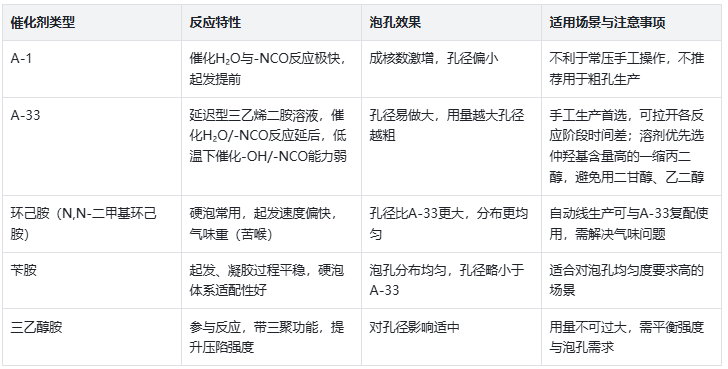

(2)胺类催化剂:粗孔调控的核心 胺类催化剂种类繁多,性能差异显著,是粗孔控制的关键助剂,具体对比如下表:

2. 硅油:平衡粗孔与泡体质量的关键

硅油是发泡体系的“调节剂”,其选型与用量直接影响泡孔尺寸、分布及残膜量,需兼顾“粗孔需求”与“后续破孔质量”:

广谱型硅油(如L-580):适用于高、中、低密度配方,虽孔径不是最大,但泡孔分布最均匀,是平衡性能的优选;

粗孔导向硅油(如8123、8110、4900、5933):“做粗”能力突出,但孔径分布较差,残膜量多,建议与L-580等复配使用,兼顾粗孔与均匀性;

用量控制:常规规律为“用量大则泡孔细”,用量下限为0.4%。部分特殊硅油存在“用量越大孔径越粗”的特性,但多伴随副作用(如泡体强度差),难以量产。

3. 其他助剂:精简原则

外添助剂以消泡剂、开孔剂为主,若不追求泡孔分布均匀性,可选品类较多。但需严格遵循“不添加粉剂”的原则——粉剂难以分散均匀,易导致泡体缺陷;色浆作为特殊助剂,可例外使用。

三、工艺控制因素1. 温度控制:料温优先,兼顾环境

温度对反应速率、物料流动性影响显著,需区分“料温”与“环境温度”:

料温控制:料温偏高会导致起发提前,压缩手工搅拌操作时间,因此需将料温降至16℃以下。但料温并非越低越好——TDI在14℃以下会结晶固化,多元醇粘度会随温度降低而大幅升高,增加搅拌难度,实际温控需结合原料特性与生产条件调整;

环境温度:手工发泡常规优选20~23℃环境,但需与料温协同控制,避免温差过大导致反应失衡。

2. 搅拌:低转速、无死角,避免涡流

搅拌的核心目标是“物料均匀混合”,但粗孔绵需额外控制“低转速”(减少成核数)与“无死角”(避免局部反应不均),同时防止涡流混入空气形成“豆眼”缺陷,搅拌设备与参数选择如下:

卧式搅拌机:存在中心底部、挡流板背流面等死角,不建议用浆叶式搅拌桶,推荐选用带上下物料交换孔的圆盘式搅拌桶,减少混合盲区;

立式搅拌机:无底座等结构死角,可通过“略斜安装”制造偏心,最大限度降低搅拌死角,是更优选择。

3. 密度控制:高低密度的差异化策略

密度与泡孔尺寸存在直接关联,需根据目标密度调整工艺参数:

低密度网绵:易生产。起发成核数与搅拌密切相关,迸孔后单位重量泡囊数固定,CO₂持续释放与料温升高推动泡囊膨胀,最终产气多的体系自然形成粗孔;

中高密度网绵:难度较高。配方用水量需减少,导致产气量下降,需通过组合策略控制粗孔——①降低搅拌转速;②将硅油用量下调至极限;③尽可能提高胺类催化剂用量;④控制料温至较低水平;⑤条件允许时采用负压发泡;⑥适当拔高TDI指数。

4. 自动线发泡:解决手工缺陷,存在局限

手工发泡的核心缺陷是“泡体上下孔径差异大”(2/3高度处孔径最大,顶端次之,底部最细),自动线(平拉泡)可通过跌落板消减发泡阻力差,使上下孔径差异显著缩小,泡孔尺寸完全由混合头压力控制。

自动线发泡原理:混合头加压使物料均匀混合,喷料后迅速卸压,刚成核的微泡囊完成第一次膨胀迸泡;随后CO₂持续产生与体系相分离,推动第二次迸泡。但平拉线走板震动会导致第二次迸泡后出现扰动迸泡,因此8~15PPI的大粗孔产品在自动线上难以量产。

四、环境与辅助因素1. 气压与湿度:影响稳定性

湿度:环境湿度越大,发泡重复性越差,易出现反应失衡;

气压:气压越低(如闷热天气),发泡难度越大,泡体结构易失控。

2. 模具与垫板:温度适配是关键

优先选用木模具,其导热性适中,可减少温度波动对泡孔的影响。需特别注意垫板温度:

天热时:垫板温度高,导致泡孔变细,泡体高度难以控制;

天冷时:垫板温度低,导致泡孔变粗,高度不达预期,且底皮厚度增加。

3. 负压发泡:效果显著但操作性差

试验表明,-0.03Mpa负压环境下,孔径可提升两个级别(常压40PPI→负压25PPI),但实际应用难度大:倒料、搅拌耗时,且需在10秒内将发泡区域气压精准降至-0.03~-0.05Mpa,重复性差,配方与工艺调整难度极高,不建议常规采用。4. 杂质控制:避免缺陷

发泡桶清洗不彻底、原料中混入杂物,会导致泡绵出现乱花、斑花等缺陷,需建立严格的原料过滤与设备清洁流程。

五、核心总结

网状海绵粗孔调控的核心逻辑是“延缓凝胶反应、控制成核数量、优化迸孔条件”,需实现“原料选型-助剂配比-工艺控制-环境适配”的全链条协同:

原料端:优先选80/20型TDI、分子量分布2700~3300的三官能度聚醚,避免高活性辅助多元醇,以水为发泡剂;

助剂端:胺类催化剂首选A-33,硅油以L-580为基础按需复配,控制用量下限0.4%;

工艺端:料温≤16℃,选用立式搅拌机低转速搅拌,中高密度产品采用“降速+减硅油+提胺量”组合策略;

环境端:控制20~23℃环境温度,低湿度、常压条件,木模具配合温度适配的垫板。

通过上述多维度控制,可有效平衡粗孔需求与泡体稳定性,为后续破孔环节奠定良好基础,最终实现网状海绵的优质量产。

|  ||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )

||小黑屋|手机版|聚氨酯联盟网

( 粤ICP备12003825号-2 )